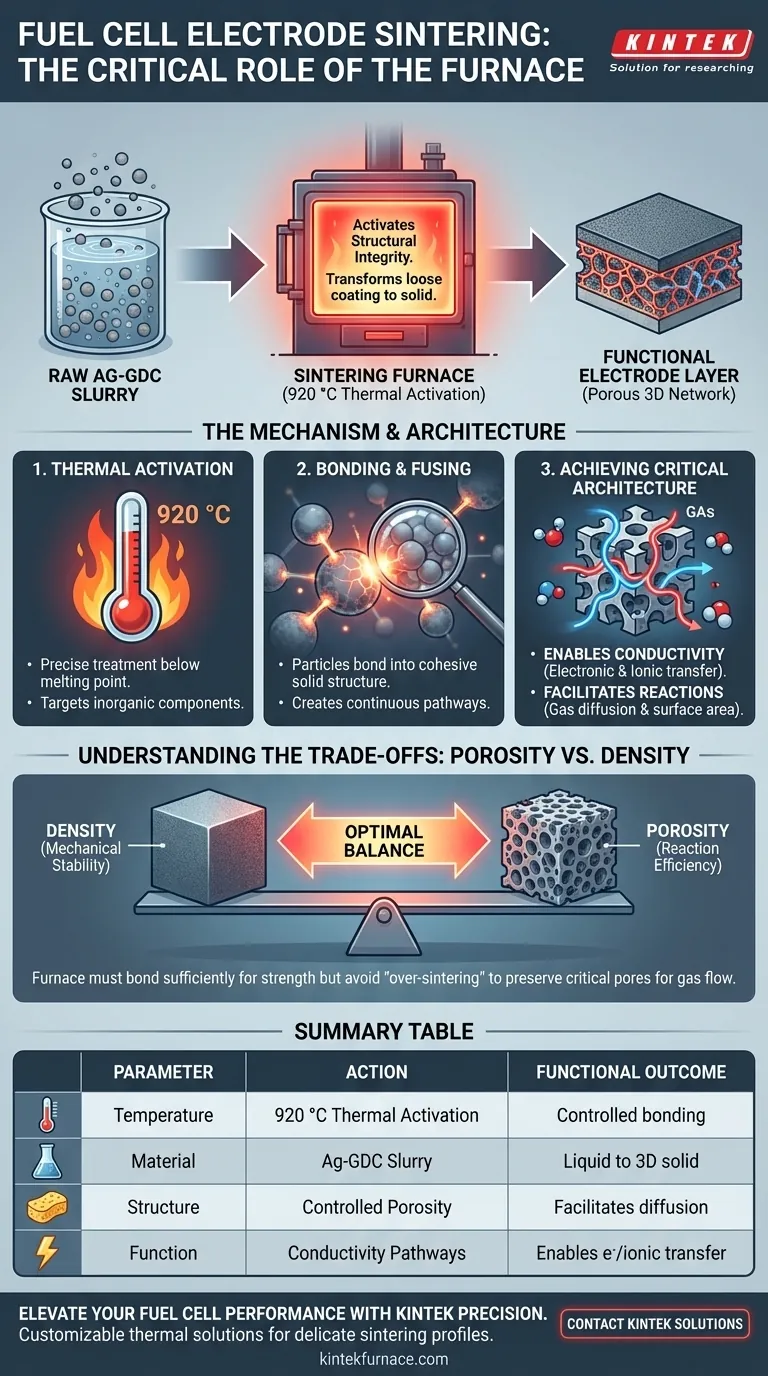

El horno de sinterización realiza la tarea crítica de activar la integridad estructural del electrodo. Somete las capas recubiertas a un tratamiento térmico específico de 920 °C. Este calor intenso hace que los componentes inorgánicos dentro de la pasta Ag-GDC se unan, transformando un recubrimiento suelto en un sólido funcional tridimensional.

El horno transforma el electrodo de una pasta cruda a una arquitectura compleja y porosa. Este procesamiento térmico es esencial para crear las vías físicas requeridas tanto para la conducción eléctrica como para las reacciones químicas.

El Mecanismo de Formación Estructural

Activación Térmica a 920 °C

El horno opera a un punto de ajuste específico de 920 °C durante esta fase de producción.

Esta temperatura está cuidadosamente calibrada para estar por debajo del punto de fusión de los materiales, pero lo suficientemente alta como para activar la sinterización.

Unión de Componentes Inorgánicos

El calor se dirige a los componentes inorgánicos dentro de la pasta Ag-GDC (Cerio dopado con Gadolinio y Plata).

A través de esta energía térmica, las partículas comienzan a unirse y fusionarse. Esto crea una estructura sólida cohesiva a partir del recubrimiento líquido o pastoso original.

Logrando la Arquitectura Crítica

Creación de una Red Tridimensional

El resultado principal de este proceso de sinterización es una red porosa tridimensional.

A diferencia de un bloque de material completamente denso, esta red mantiene espacios internos abiertos. Esta arquitectura específica no es un defecto; es un requisito funcional para la operación de la celda de combustible.

Habilitación de la Conductividad

Las partes sólidas de esta red proporcionan las "carreteras" necesarias para la transferencia de energía.

Específicamente, la estructura sinterizada establece vías continuas que permiten la conducción tanto electrónica como iónica a lo largo de la capa del electrodo.

Facilitación de Reacciones Químicas

Los vacíos abiertos y porosos dentro de la estructura son igualmente importantes.

Ofrecen el espacio físico necesario para la difusión de los productos de descomposición del amoníaco. Además, estos vacíos proporcionan el área superficial requerida para que las reacciones electroquímicas de la celda de combustible ocurran de manera eficiente.

Comprendiendo los Compromisos

Porosidad vs. Densidad

Si bien la sinterización general a menudo tiene como objetivo maximizar la densidad para aumentar la resistencia, los electrodos de las celdas de combustible requieren un equilibrio delicado.

El horno debe unir las partículas lo suficiente como para garantizar la estabilidad mecánica y la conductividad.

Sin embargo, no debe "sinterizar en exceso" el material hasta el punto en que los poros se cierren. Si la estructura se vuelve demasiado densa, bloqueará las vías de difusión para gases como el amoníaco, lo que hará que la celda sea ineficaz.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la capa del electrodo, debe considerar el perfil de sinterización como una variable que controla la relación entre conducción y difusión.

- Si su enfoque principal es la estabilidad mecánica: Asegúrese de que el tratamiento térmico sea suficiente para unir completamente los componentes inorgánicos Ag-GDC en una red robusta.

- Si su enfoque principal es la eficiencia de la reacción: Verifique que el tratamiento de 920 °C preserve suficiente espacio poroso para acomodar la descomposición del amoníaco y el flujo de gas.

El horno de sinterización no es solo un calentador; es el arquitecto del paisaje interno del electrodo.

Tabla Resumen:

| Parámetro del Proceso | Acción/Mecanismo | Resultado Funcional |

|---|---|---|

| Temperatura | Activación Térmica a 920 °C | Unión controlada de componentes inorgánicos |

| Material | Pasta Ag-GDC | Transformación de recubrimiento líquido a sólido 3D |

| Estructura | Porosidad Controlada | Facilita la difusión de gases y la descomposición del amoníaco |

| Función | Vías de Conductividad | Permite la conducción electrónica e iónica a través de la capa |

Mejore el Rendimiento de su Celda de Combustible con la Precisión de KINTEK

Desbloquee todo el potencial de la arquitectura de su electrodo con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorios, de vacío y CVD diseñados específicamente para manejar perfiles de sinterización delicados como el proceso Ag-GDC a 920 °C.

Ya sea que esté escalando la producción o refinando la investigación a escala de laboratorio, nuestros hornos de alta temperatura proporcionan el calentamiento uniforme y el control preciso necesarios para equilibrar la estabilidad mecánica con la porosidad crítica.

¿Listo para optimizar la producción de su celda de combustible? Contáctenos hoy mismo para discutir sus necesidades únicas.

Guía Visual

Referencias

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué los conjuntos de bombas de alto vacío son críticos para la extracción de metales líquidos? Garantizan la pureza del metal y la eficiencia del proceso

- ¿Cuáles son los beneficios de la soldadura fuerte al vacío para equipos de generación de energía? Consiga uniones limpias, fuertes y fiables

- ¿Cómo afecta el ambiente de vacío a la porosidad gaseosa en las piezas fundidas? Elimine los defectos para obtener piezas más fuertes

- ¿Cuál es la función del cristalizador en un horno de sublimación al vacío? Dominando la temperatura para obtener magnesio de alta pureza

- ¿Cuáles son las ventajas del proceso de utilizar un horno de vacío en lugar de un horno convencional para secar fibras de carbono recuperadas?

- ¿Por qué es necesario el tratamiento térmico al vacío? Logre una pureza y un rendimiento superiores del material

- ¿Por qué el fieltro de grafito está reemplazando a la placa de grafito en el aislamiento de hornos de vacío? Aumente la eficiencia y la durabilidad

- ¿Por qué múltiples ciclos de vacío y argón para aleaciones de alta entropía? ¡Logre la máxima pureza y precisión química!