Más allá de la placa de cocina, la tecnología de inducción está lista para convertirse en la piedra angular de los sistemas de fabricación y energía de próxima generación. Sus futuras aplicaciones están impulsadas por su capacidad única para entregar calor preciso, rápido y altamente eficiente a una vasta gama de materiales conductores, incluyendo compuestos avanzados y metales críticos como el titanio y el silicio. Esto la convierte en una tecnología habilitadora clave para crear materiales y componentes de ingeniería esenciales para la transición a la energía verde y los procesos industriales avanzados.

El verdadero potencial de la inducción no reside solo en mejorar los métodos de calentamiento existentes, sino en desbloquear capacidades de fabricación completamente nuevas. Su futuro se define por su capacidad para aplicar energía controlada y limpia precisamente donde se necesita, haciendo que procesos previamente difíciles o imposibles sean viables y eficientes.

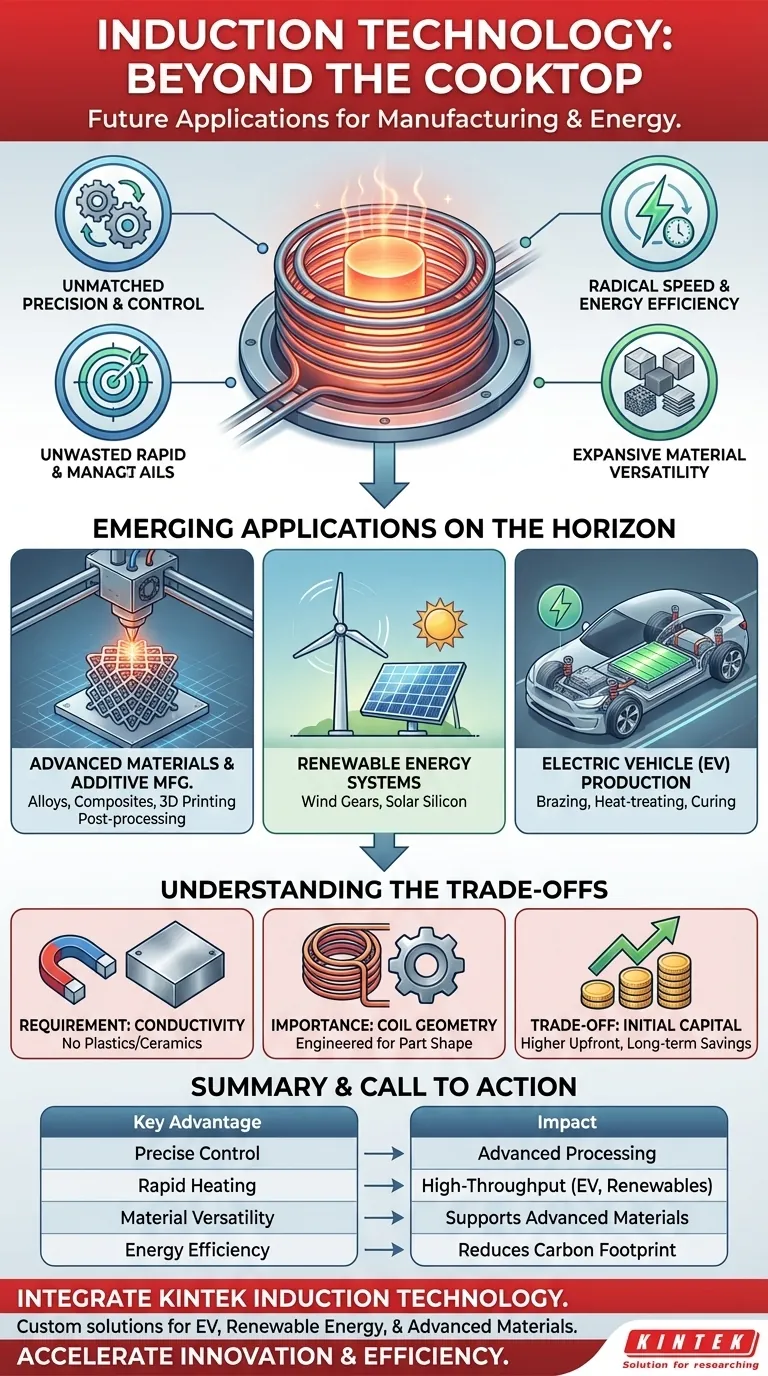

Los principios fundamentales que impulsan la adopción futura

Para entender hacia dónde se dirige la inducción, primero debemos entender por qué es tan efectiva. La promesa de la tecnología no se basa en un solo beneficio, sino en la poderosa combinación de tres características principales.

Precisión y control inigualables

El calentamiento por inducción funciona generando un campo electromagnético que induce una corriente eléctrica directamente dentro del material objetivo. Esto significa que el calor se genera dentro de la propia pieza, no se aplica desde una fuente externa.

Esto permite un nivel de control increíble. Se puede calentar un área muy específica de una pieza compleja a una temperatura precisa, dejando el material circundante sin afectar. Esto es crítico para crear componentes avanzados donde las propiedades del material deben gestionarse estrictamente.

Velocidad radical y eficiencia energética

Debido a que el calor se genera directamente dentro de la pieza de trabajo, el proceso es excepcionalmente rápido y eficiente. No es necesario calentar un horno grande ni esperar a que la energía se transfiera por convección o radiación.

Esto reduce drásticamente los tiempos de ciclo y disminuye el consumo de energía en comparación con los hornos tradicionales. En una era centrada en la sostenibilidad y la fabricación ajustada, esta eficiencia es un potente motor de adopción.

Versatilidad de materiales expansiva

La inducción no se limita solo al acero. Puede procesar prácticamente cualquier material eléctricamente conductor.

Esto incluye cobre, aluminio, titanio, silicio, metales preciosos e incluso compuestos avanzados de matriz metálica. Esta versatilidad significa que a medida que se diseñan nuevos materiales para aplicaciones exigentes, la inducción está lista como una herramienta de procesamiento compatible y efectiva.

Aplicaciones emergentes en el horizonte

Las ventajas únicas de la inducción están allanando el camino para su uso en algunos de los sectores más innovadores de la economía.

Materiales avanzados y fabricación aditiva

La creación de nuevas aleaciones y compuestos a menudo requiere ciclos complejos de calentamiento y enfriamiento en varias etapas. El control preciso de la inducción la hace ideal para desarrollar estos materiales de próxima generación.

En la impresión 3D de metales (fabricación aditiva), la inducción se puede utilizar para precalentar sustratos o post-procesar piezas impresas, aliviando las tensiones internas y mejorando la calidad metalúrgica del componente final.

Sistemas de energía renovable

La transición a la energía verde se basa en componentes de alto rendimiento, muchos de los cuales son candidatos perfectos para el procesamiento por inducción.

Esto incluye el endurecimiento de los enormes engranajes dentro de las turbinas eólicas para una mayor longevidad y la fabricación de silicio de alta pureza para paneles solares más eficientes. La velocidad y eficiencia de la inducción reducen la energía incorporada en estos componentes críticos.

Producción de vehículos eléctricos (VE)

Los fabricantes de automóviles recurren cada vez más a la inducción para construir vehículos eléctricos más ligeros, seguros y eficientes.

Su velocidad es ideal para el mundo de alto rendimiento de la fabricación automotriz. Las aplicaciones incluyen la soldadura fuerte de conexiones para paquetes de baterías, el tratamiento térmico de componentes de motores eléctricos para mayor resistencia y el curado de los adhesivos utilizados en estructuras de carrocería ligeras de aluminio o compuestos.

Comprendiendo las compensaciones

Aunque potente, la tecnología de inducción no es una solución universal. Reconocer sus limitaciones es clave para aplicarla correctamente.

El requisito de conductividad

La limitación más fundamental es que la inducción solo funciona en materiales que conducen la electricidad. No se puede utilizar para calentar directamente plásticos, cerámicas u otros aislantes a menos que se utilice un susceptor conductor como intermediario.

La importancia de la geometría de la bobina

La bobina de inducción, que crea el campo magnético, debe diseñarse y moldearse cuidadosamente para la pieza específica que se va a calentar. Una bobina diseñada para una placa plana no funcionará para un engranaje complejo.

Esto significa que las nuevas aplicaciones requieren una inversión de ingeniería inicial para desarrollar y optimizar la bobina y los parámetros del proceso, lo que la hace menos flexible que un horno simple para la producción de bajo volumen y alta mezcla.

Inversión de capital inicial

El costo inicial de los sistemas de calentamiento por inducción, incluida la fuente de alimentación y las bobinas personalizadas, puede ser más alto que el de los hornos convencionales de gas o de resistencia.

Sin embargo, esta inversión inicial a menudo se compensa rápidamente con importantes ahorros a largo plazo en el consumo de energía, tiempos de ciclo reducidos y una mejor calidad del producto.

Evaluando la inducción para su aplicación

Para determinar si la inducción es la elección correcta, considere su objetivo principal.

- Si su enfoque principal es la velocidad y el rendimiento del proceso: El calentamiento rápido y dirigido por inducción puede acortar drásticamente los tiempos de ciclo en comparación con el procesamiento por lotes en hornos convencionales.

- Si su enfoque principal es la integridad y calidad del material: El control preciso que ofrece la inducción minimiza las zonas afectadas por el calor, reduce la distorsión de las piezas y permite la creación de propiedades metalúrgicas superiores.

- Si su enfoque principal es la eficiencia energética y la sostenibilidad: El método de calentamiento directo por inducción es fundamentalmente más eficiente, lo que se traduce en facturas de energía más bajas y una menor huella de carbono para su proceso de fabricación.

Al comprender sus principios fundamentales, puede identificar dónde el calentamiento por inducción pasa de ser una simple mejora de proceso a una tecnología verdaderamente habilitadora para sus proyectos más ambiciosos.

Tabla resumen:

| Ventaja clave | Impacto en futuras aplicaciones |

|---|---|

| Control preciso | Permite el procesamiento avanzado de materiales y la fabricación de componentes complejos. |

| Calentamiento rápido | Impulsa la producción de alto rendimiento en los sectores de vehículos eléctricos y energía renovable. |

| Versatilidad de materiales | Soporta el procesamiento de compuestos avanzados, silicio y metales críticos. |

| Eficiencia energética | Reduce la huella de carbono en aplicaciones industriales y de energía verde. |

¿Listo para integrar la tecnología de inducción en sus proyectos de próxima generación?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios e industrias avanzadas soluciones de calentamiento por inducción de alto rendimiento. Nuestra línea de productos, que incluye sistemas de inducción personalizados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento de materiales, ya sea para componentes de vehículos eléctricos, sistemas de energía renovable o desarrollo de materiales avanzados.

¡Contáctenos hoy mismo para discutir cómo nuestras soluciones de inducción personalizadas pueden acelerar su innovación y mejorar su eficiencia de fabricación!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores