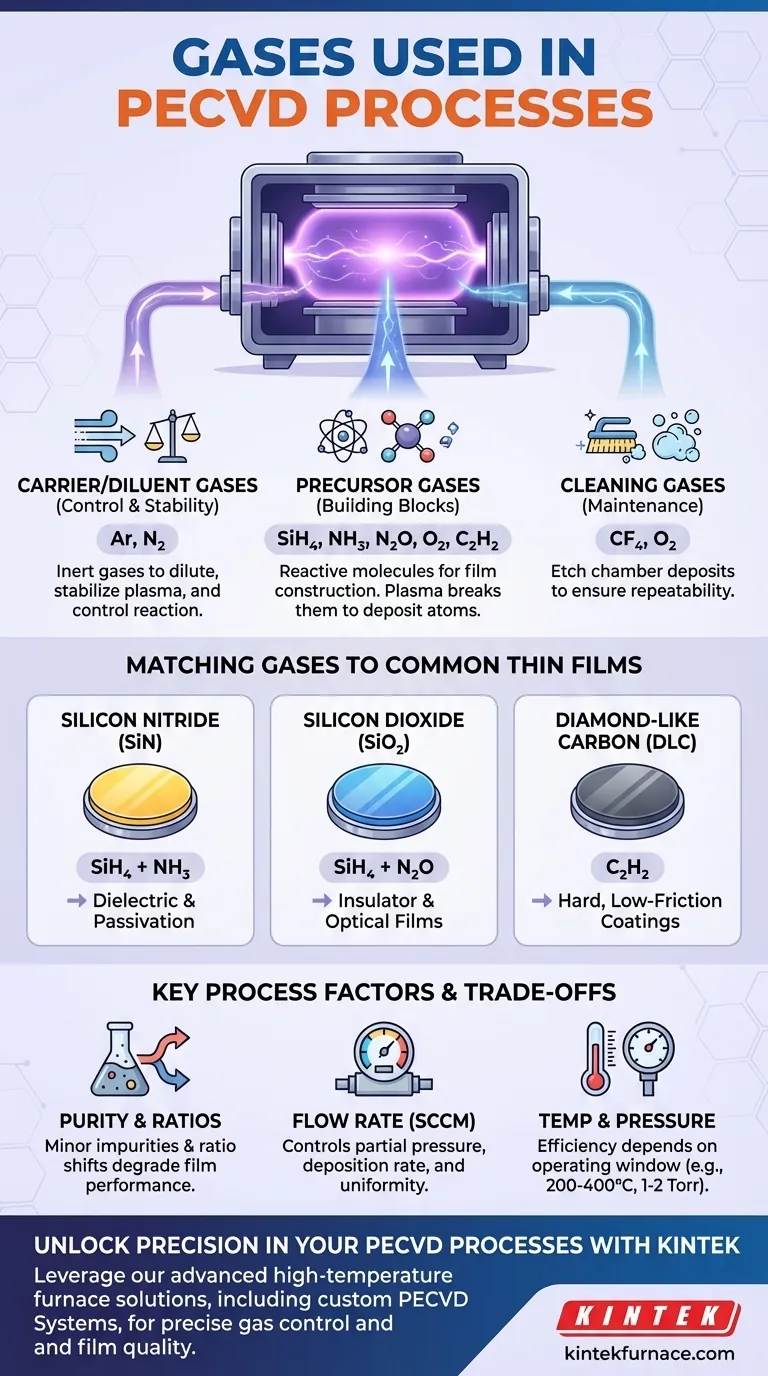

Los procesos de deposición química en fase vapor mejorada por plasma (PECVD) utilizan una variedad de gases adaptados a aplicaciones específicas de películas finas, equilibrando la reactividad, la calidad de la deposición y la compatibilidad del sustrato.Los gases clave incluyen precursores reactivos como el silano y el amoníaco para películas basadas en silicio, hidrocarburos para recubrimientos de carbono y diluyentes inertes para el control del proceso.La elección de los gases influye directamente en las propiedades de las películas, la velocidad de deposición y el mantenimiento de los equipos, por lo que la selección de los gases es fundamental para la fabricación de semiconductores, revestimientos ópticos y otras aplicaciones avanzadas.

Explicación de los puntos clave:

-

Gases reactivos primarios

- Silano (SiH4):La fuente de silicio más común para depositar películas de nitruro de silicio (SiN), óxido de silicio (SiO2) y silicio amorfo (a-Si).A menudo diluido (por ejemplo, 5% en N2 o Ar) por razones de seguridad y control del proceso.

- Amoníaco (NH3):Se utiliza con silano para crear películas de nitruro de silicio, aportando contenido en nitrógeno.Su descomposición en plasma permite la deposición a baja temperatura.

- Hidrocarburos (por ejemplo, Acetileno/C2H2):Esencial para los revestimientos de carbono tipo diamante (DLC), ofrece una gran dureza e inercia química.

-

Gases oxidantes y grabadores

- Óxido nitroso (N2O):Una fuente de oxígeno para la deposición de dióxido de silicio (SiO2), a menudo emparejado con silano.

- Mezclas CF4/O2:Se utiliza para in situ limpieza por plasma (normalmente en proporción 4:1) para eliminar los depósitos de la cámara, reduciendo el tiempo de inactividad entre pasadas.

-

Gases diluyentes inertes

- Argón (Ar) y nitrógeno (N2):Actúan como gases portadores para estabilizar el plasma, mejorar la uniformidad y reducir los riesgos de explosión (por ejemplo, diluyendo el silano).El N2 también puede participar en reacciones (por ejemplo, nitridación).

-

Mezclas de gases específicas del proceso

- Películas dieléctricas:SiH4 + NH3 + N2 para SiN; SiH4 + N2O para SiO2.

- Capas semiconductoras:Pueden añadirse gases dopantes como PH3 o B2H6 para ajustar la conductividad.

-

Ventajas sobre el deposición química en fase vapor

La activación por plasma del PECVD permite:- Temperaturas más bajas (200-400°C frente a 425-900°C en LPCVD), críticas para sustratos sensibles a la temperatura.

- Mayor densidad y adherencia de la película, lo que reduce defectos como el agrietamiento.

- Velocidades de deposición más rápidas y mejor control estequiométrico.

-

Consideraciones operativas

- Seguridad:Los gases pirofóricos (por ejemplo, el silano) requieren protocolos de manipulación estrictos.

- Mantenimiento:La limpieza con CF4/O2 prolonga la vida útil de la cámara, pero debe equilibrar la agresividad del grabado para evitar daños en los componentes.

Para los compradores de equipos, la comprensión de estas funciones de los gases garantiza una configuración óptima del sistema, adaptando los sistemas de suministro de gas, los generadores de plasma y la manipulación de los gases de escape a los tipos de película previstos y a las demandas de rendimiento.

Tabla resumen:

| Tipo de gas | Usos comunes | Beneficios clave |

|---|---|---|

| Silano (SiH4) | Nitruro de silicio, óxido, silicio amorfo | Permite la deposición a baja temperatura; a menudo diluido por seguridad y control. |

| Amoníaco (NH3) | Películas de nitruro de silicio | Proporciona contenido de nitrógeno; se descompone en plasma para reacciones eficientes. |

| Hidrocarburos | Recubrimientos de carbono tipo diamante (DLC) | Ofrece gran dureza e inercia química. |

| Óxido nitroso (N2O) | Deposición de dióxido de silicio (SiO2) | Actúa como fuente de oxígeno; combina bien con el silano. |

| Mezclas CF4/O2 | Limpieza de la cámara | Reduce el tiempo de inactividad eliminando los depósitos (proporción típica de 4:1). |

| Argón/N2 | Estabilización del plasma, gas portador | Mejora la uniformidad; reduce los riesgos de explosión (por ejemplo, dilución de silano). |

Mejore su proceso PECVD con las soluciones de ingeniería de precisión de KINTEK. Nuestra experiencia en sistemas de hornos de alta temperatura y tecnología de vacío garantiza un manejo óptimo del gas, control del plasma y calidad de deposición para aplicaciones de semiconductores, óptica y materiales avanzados.Aproveche nuestra gran capacidad de personalización para adaptar el equipo a sus necesidades específicas de mezclas de gases y rendimiento. Póngase en contacto con nosotros para hablar de cómo podemos mejorar su proceso de deposición de película fina.

Productos que podría estar buscando:

Ventanas de observación de alto vacío para la monitorización del plasma en tiempo real

Electrodos de precisión para una generación de plasma estable

Válvulas de vacío fiables para un control seguro del flujo de gas

Hornos de prensado en caliente al vacío para el recocido posterior a la deposición

Hornos de tratamiento térmico con revestimiento cerámico para sustratos sensibles a la temperatura

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio