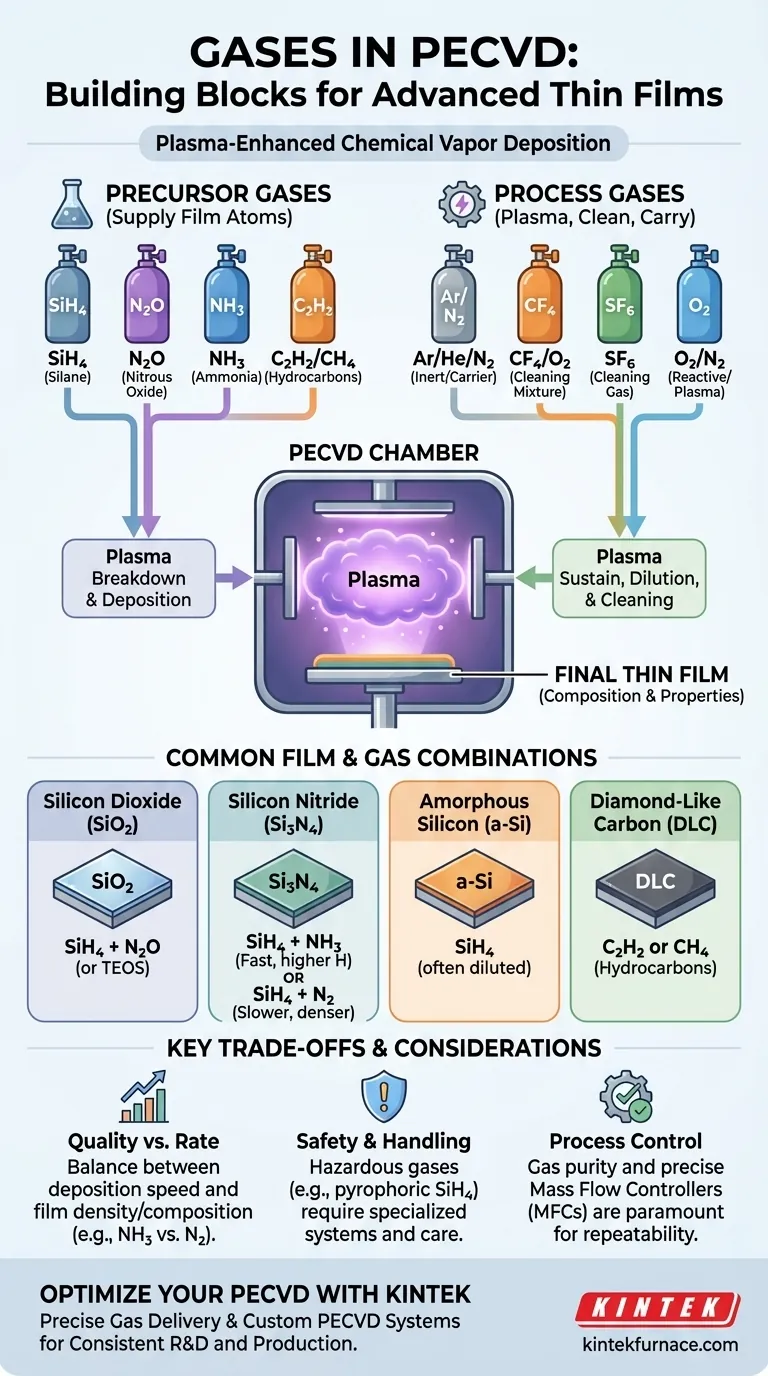

En la Deposición Química de Vapor Asistida por Plasma (PECVD), los gases utilizados son una combinación de precursores, que suministran los átomos para la película, y gases de proceso, que ayudan a generar el plasma o a limpiar la cámara. Los gases precursores comunes incluyen el silano (SiH4) para el silicio, el amoníaco (NH3) o el nitrógeno (N2) para el nitrógeno, y el óxido nitroso (N2O) para el oxígeno. Los gases de proceso incluyen portadores inertes como el argón (Ar) y el helio (He), y gases de limpieza como el hexafluoruro de azufre (SF6) o una mezcla de CF4/O2.

Los gases específicos elegidos para un proceso de PECVD no son arbitrarios; son los ingredientes fundamentales que determinan directamente la composición química, la estructura y las propiedades de la película delgada final que se deposita sobre el sustrato.

El Papel de los Gases Precursores

El núcleo de la PECVD es el uso de plasma para descomponer los gases fuente, conocidos como precursores, en especies reactivas que luego se depositan sobre un sustrato. El gas precursor debe contener el elemento que se pretende depositar.

Películas a Base de Silicio (SiO₂, Si₃N₄, a-Si)

Esta es la aplicación más común de la PECVD, especialmente en microelectrónica para crear capas aislantes y semiconductoras.

- Para el Dióxido de Silicio (SiO₂): El proceso típicamente combina una fuente de silicio como el silano (SiH₄) con una fuente de oxígeno, más comúnmente óxido nitroso (N₂O). El ortosilicato de tetraetilo (TEOS) también se puede utilizar como fuente líquida de silicio.

- Para el Nitruro de Silicio (Si₃N₄): Una fuente de silicio como el SiH₄ se combina con una fuente de nitrógeno. El amoníaco (NH₃) se utiliza con frecuencia, aunque el nitrógeno (N₂) puro también puede emplearse para películas con menor contenido de hidrógeno.

- Para el Silicio Amorfo (a-Si): Esto requiere solo un gas fuente de silicio, que es casi siempre el silano (SiH₄). Puede diluirse con hidrógeno o argón.

- Para el Oxinitruro de Silicio (SiOxNy): Las propiedades de esta película se pueden ajustar haciendo fluir una mezcla de los tres precursores: SiH₄, N₂O y NH₃. Las proporciones del flujo de gas determinan el índice de refracción final y la estequiometría.

Películas de Carbono y Polímeros

La PECVD también es muy eficaz para crear recubrimientos protectores duros y polímeros especializados.

- Para el Carbono Tipo Diamante (DLC): Estos recubrimientos superduros y de baja fricción se depositan utilizando gases hidrocarburos como el acetileno (C₂H₂) o el metano (CH₄).

- Para Películas de Polímero: Se puede depositar una amplia gama de polímeros orgánicos e inorgánicos. Esto incluye fluorocarbonos para crear superficies hidrofóbicas y siliconas para recubrimientos biocompatibles.

Comprensión de los Gases de Proceso y Portadores

No todos los gases que entran en la cámara forman parte de la película final. Muchos gases cumplen funciones críticas del proceso.

Gases Portadores y de Dilución

Los precursores reactivos como el silano a menudo se diluyen por seguridad y control del proceso. Se mezclan con un gas inerte antes de entrar en la cámara.

- Las opciones comunes incluyen nitrógeno (N₂), argón (Ar) o helio (He).

- Diluir un gas como el SiH₄ (por ejemplo, 5% SiH₄ en 95% N₂) lo hace más estable y permite un control más fino de la velocidad de deposición.

Gases de Plasma y Reactivos

Se introducen algunos gases para mantener el plasma o reaccionar con el precursor principal.

- El nitrógeno (N₂) y el amoníaco (NH₃) actúan tanto como precursores de nitrógeno como gases reactivos en el plasma.

- El oxígeno (O₂) se puede utilizar como fuente de oxígeno, pero también es un componente de las mezclas de gases de limpieza de plasma.

Gases de Limpieza de la Cámara

Después de la deposición, se pueden acumular residuos en las paredes de la cámara. Se utiliza un paso de limpieza con plasma para eliminarlos, asegurando la repetibilidad del proceso.

- Se utiliza comúnmente una mezcla de tetrafluorometano (CF₄) y oxígeno (O₂) para grabar los depósitos no deseados a base de silicio.

- El hexafluoruro de azufre (SF₆) es otro gas grabador potente utilizado para la limpieza de la cámara.

Compromisos Clave en la Selección de Gases

Elegir la mezcla de gases correcta implica equilibrar la velocidad de deposición, la calidad de la película y la seguridad.

Calidad de la Película frente a la Velocidad de Deposición

La elección del precursor puede afectar a la película final. Por ejemplo, usar amoníaco (NH₃) para depositar nitruro de silicio es rápido, pero incorpora hidrógeno en la película, lo que puede afectar sus propiedades eléctricas. Usar nitrógeno (N₂) da como resultado una película más densa y con menor contenido de hidrógeno, pero a una velocidad de deposición mucho más lenta.

Seguridad y Manipulación

Muchos gases precursores son peligrosos. El silano (SiH₄) es pirofórico, lo que significa que puede inflamarse espontáneamente en el aire. Por eso a menudo se compra en mezclas diluidas y se manipula con extremo cuidado utilizando sistemas de suministro de gas especializados.

Control del Proceso y Repetibilidad

La pureza de los gases fuente es primordial. Incluso las trazas de contaminantes pueden incorporarse a la película y degradar su rendimiento. Asimismo, los controladores de flujo másico que regulan el flujo de gas deben ser muy precisos para garantizar que las proporciones de gas sean exactamente las que exige la receta, tanda tras tanda.

Tomar la Decisión Correcta para su Objetivo

Su elección de gas está dictada enteramente por el material que necesita crear.

- Si su enfoque principal es el aislamiento microelectrónico estándar: Utilizará SiH₄ con N₂O (para dióxido de silicio) o NH₃ (para nitruro de silicio).

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste: Utilizará un precursor de hidrocarburo como el acetileno para depositar Carbono Tipo Diamante (DLC).

- Si su enfoque principal es la seguridad del proceso y el control fino: Debe especificar precursores diluidos (por ejemplo, 5% SiH₄ en Ar) y asegurarse de que se utilizan controladores de flujo másico de alta precisión.

- Si su enfoque principal es el tiempo de actividad del equipo y la coherencia: Debe implementar una receta de limpieza de cámara robusta utilizando gases como CF₄/O₂ o SF₆ entre las tandas de deposición.

En última instancia, dominar el proceso PECVD es dominar la química de sus gases.

Tabla de Resumen:

| Tipo de Película | Gases Precursores Comunes | Gases de Proceso Clave |

|---|---|---|

| Dióxido de Silicio (SiO₂) | Silano (SiH₄) | Óxido Nitroso (N₂O), Argón (Ar) |

| Nitruro de Silicio (Si₃N₄) | Silano (SiH₄) | Amoníaco (NH₃) o Nitrógeno (N₂) |

| Carbono Tipo Diamante (DLC) | Acetileno (C₂H₂), Metano (CH₄) | Argón (Ar), Hidrógeno (H₂) |

| Limpieza de Cámara | - | Mezcla de CF₄/O₂, Hexafluoruro de Azufre (SF₆) |

¿Tiene dificultades para optimizar su proceso PECVD para obtener películas delgadas consistentes y de alta calidad?

En KINTEK, entendemos que la química de los gases es el corazón de la PECVD. Nuestros avanzados Hornos Tubulares y Sistemas CVD/PECVD están diseñados para una entrega y control precisos de los gases, asegurando la repetibilidad que exigen su I+D o producción. Aprovechando nuestra excepcional fabricación interna y nuestras profundas capacidades de personalización, podemos adaptar una solución de horno a sus recetas de gas exactas y requisitos de seguridad, ya sea que esté depositando nitruro de silicio con amoníaco o explorando materiales novedosos.

Hablemos de cómo podemos mejorar su proceso de deposición. Contacte con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada