En el temple al vacío moderno, el gas estándar utilizado es el nitrógeno de alta pureza (99,999% o superior). Este proceso es ideal para materiales con tasas de enfriamiento críticas más bajas, como aceros para matrices de alta aleación, aceros rápidos para herramientas, aceros inoxidables y ciertas aleaciones a base de hierro-níquel que requieren endurecimiento con mínima distorsión y un acabado superficial limpio.

El principio fundamental no se trata simplemente del gas en sí, sino de utilizar una atmósfera inerte y controlada para lograr un enfriamiento preciso. El nitrógeno es la opción predeterminada por su inercia y rentabilidad, pero el éxito del temple depende totalmente de ajustar la presión y el flujo del gas a los requisitos específicos de tratamiento térmico del material.

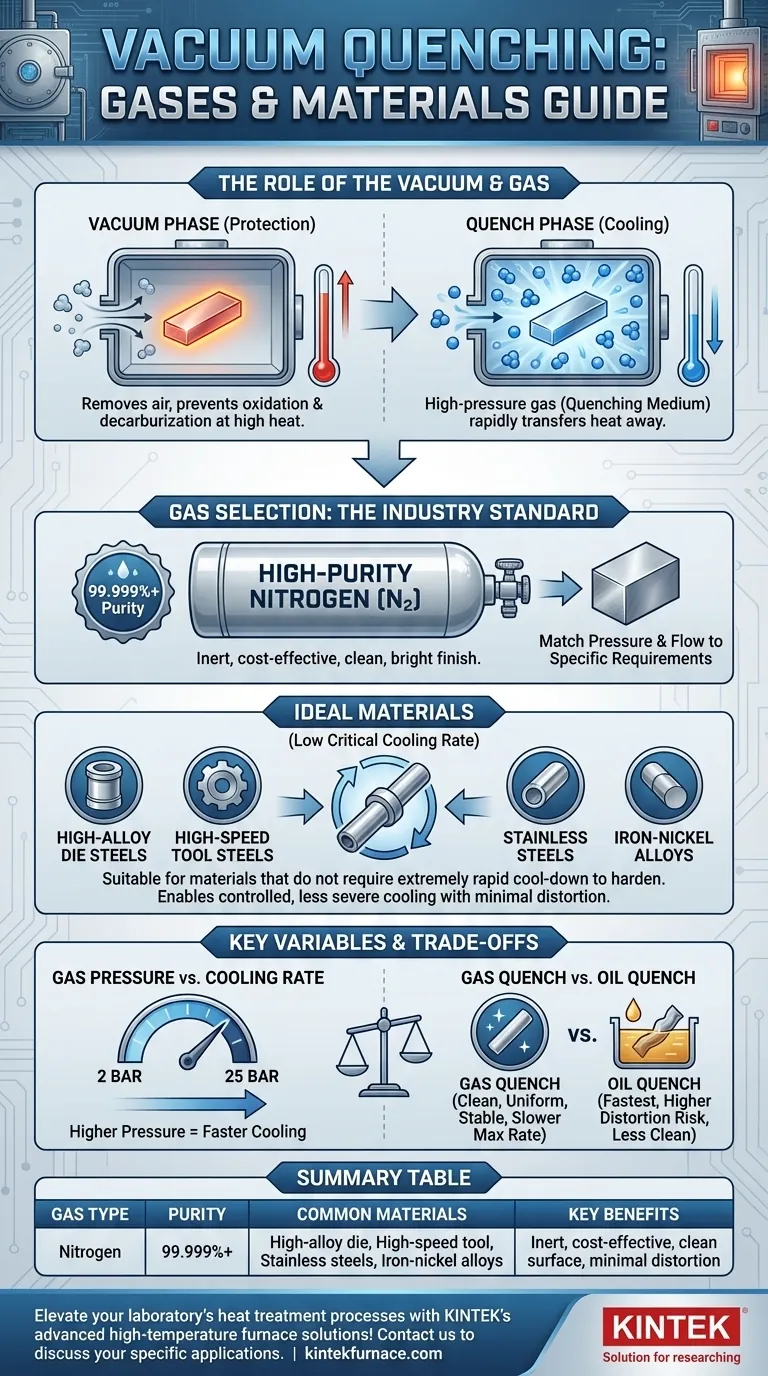

El papel del vacío y el gas

Para comprender la elección del gas, primero debemos distinguir entre las dos fases del proceso: el vacío y el temple. Sirven para funciones separadas pero relacionadas.

El propósito del vacío

Un horno de vacío crea un entorno estrictamente controlado al eliminar el aire y otros contaminantes atmosféricos. Esto es fundamental para prevenir reacciones químicas no deseadas como la oxidación y la descarburación en la superficie del metal a altas temperaturas. El vacío en sí no proporciona enfriamiento; es puramente para la preparación y protección.

El propósito del gas

Una vez que el material se calienta a su temperatura objetivo en el vacío, la cámara se rellena rápidamente con un gas a alta presión. Este gas actúa como el medio de temple, transfiriendo rápidamente el calor desde la pieza para enfriarla y lograr las propiedades metalúrgicas deseadas, como la dureza martensítica.

Selección de gas y idoneidad del material

La elección del gas y los materiales compatibles con el temple con gas están fundamentalmente ligados a la tasa de enfriamiento requerida.

Nitrógeno: El estándar de la industria

El nitrógeno de alta pureza es el caballo de batalla del temple al vacío con gas. Sus principales ventajas son que es relativamente inerte a la mayoría de las temperaturas de tratamiento térmico y es rentable. No reaccionará fácilmente con la superficie de la mayoría de los aceros, lo que garantiza un acabado limpio y brillante.

La pureza del 99,999% no es arbitraria; garantiza que los niveles residuales de oxígeno y humedad sean lo suficientemente bajos como para evitar cualquier decoloración superficial u oxidación en aleaciones sensibles.

Por qué ciertos aceros son ideales

El temple con gas es un proceso más suave que el temple tradicional en aceite o agua. Por lo tanto, solo es adecuado para materiales que no requieren un enfriamiento extremadamente rápido para endurecerse.

Estos son típicamente aceros con alto contenido de aleación, como el acero rápido o los aceros para herramientas de alto carbono y alto cromo. Estas aleaciones tienen una baja tasa de enfriamiento crítica, lo que significa que se pueden enfriar más lentamente y aun así lograr la dureza total. Esta propiedad los convierte en candidatos perfectos para el enfriamiento controlado y menos severo proporcionado por un temple con gas.

Comprensión de las variables y las compensaciones clave

El temple al vacío eficaz es un equilibrio entre múltiples factores. La incomprensión de estos puede provocar piezas fallidas o propiedades no deseadas.

Presión del gas frente a la tasa de enfriamiento

El poder de enfriamiento de un temple con gas está directamente relacionado con su presión, que generalmente oscila entre 2 y 25 bar. Una mayor presión significa que hay más moléculas de gas disponibles para contactar la superficie de la pieza, lo que resulta en una tasa de transferencia de calor más rápida. Ajustar la presión es el método principal para controlar la velocidad de temple y adaptarla a las necesidades específicas de un material.

Temple con gas frente a temple en aceite

El temple con gas ofrece ventajas significativas en la limpieza de las piezas y la estabilidad dimensional. Dado que el enfriamiento es más uniforme y menos severo que un temple líquido, existe un riesgo mucho menor de distorsión o agrietamiento de la pieza.

Sin embargo, la compensación es una tasa máxima de enfriamiento más lenta. Para los aceros de baja aleación que requieren un temple muy rápido, el temple en aceite aún puede ser necesario para lograr la dureza requerida.

La importancia de un proceso libre de contaminantes

El propósito de usar un vacío es garantizar un entorno prístino. Cualquier fallo en el mantenimiento de la pureza del gas o la integridad del vacío anula el propósito del proceso, comprometiendo potencialmente las propiedades metalúrgicas y superficiales del producto final.

Tomar la decisión correcta para su aplicación

Seleccionar los parámetros de temple correctos es fundamental para el éxito. Su decisión debe guiarse por el material que se está procesando y las propiedades finales deseadas.

- Si su principal objetivo es procesar aceros para herramientas y matrices estándar: El nitrógeno de alta pureza es el gas probado, confiable y rentable para el trabajo.

- Si su material tiene una tasa de enfriamiento crítica baja (p. ej., aceros H13, D2 o M2): El temple con gas es el método ideal para lograr la dureza total y al mismo tiempo minimizar el riesgo de distorsión y agrietamiento asociado con los temples líquidos más rápidos.

- Si su objetivo es la máxima limpieza y control dimensional: El enfriamiento uniforme y controlado de un temple con gas a alta presión es técnicamente superior a los métodos tradicionales de temple líquido.

Al comprender estos principios, puede especificar con confianza los parámetros de temple al vacío correctos para lograr resultados predecibles y de alta calidad.

Tabla de resumen:

| Tipo de gas | Pureza | Materiales comunes | Beneficios clave |

|---|---|---|---|

| Nitrógeno | 99.999% | Aceros para matrices de alta aleación, aceros rápidos para herramientas, aceros inoxidables, aleaciones de hierro-níquel | Inerte, rentable, superficie limpia, mínima distorsión |

¡Mejore los procesos de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento y una eficiencia superiores. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas y lograr resultados óptimos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior