En esencia, la reacción química en la Deposición Química de Vapor (CVD) es un proceso controlado donde los químicos en fase gaseosa, conocidos como precursores, son energizados dentro de una cámara. Esta energía los obliga a reaccionar o descomponerse en una superficie calentada, llamada sustrato, donde forman una nueva película delgada y sólida, construyéndola átomo por átomo.

La Deposición Química de Vapor no es un evento único, sino una secuencia altamente diseñada: introducción de gases específicos, activación mediante energía y dirección de su reacción sobre una superficie para construir un material sólido con propiedades controladas con precisión.

Las Etapas Fundamentales de una Reacción CVD

Para comprender verdaderamente la CVD, debe verla como un proceso de múltiples etapas. Cada etapa es un punto de control crítico que determina la calidad final de la película depositada.

Introducción de Precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción, que a menudo está al vacío. Estos precursores se eligen específicamente porque contienen los elementos atómicos necesarios para la película final.

El control preciso de las tasas de flujo de gas es esencial, ya que esto determina la concentración de reactivos disponibles para la deposición.

Suministro de Energía y Activación

Las moléculas precursoras estables no reaccionarán por sí solas. Deben activarse mediante una fuente de energía externa. Esta energía rompe los enlaces químicos en los gases precursores, creando especies químicas altamente reactivas, a veces denominadas fragmentos o radicales.

Las fuentes de energía comunes incluyen la alta temperatura (CVD Térmica), un campo eléctrico para crear un plasma (CVD Asistida por Plasma o PECVD), o incluso luz de alta intensidad (CVD Fotoasistida).

Reacción y Deposición en el Sustrato

Las especies gaseosas altamente reactivas viajan entonces hacia el sustrato, que es un material base (como una oblea de silicio o un trozo de vidrio) que se ha colocado en la cámara.

Una vez sobre la superficie del sustrato, estas especies experimentan reacciones químicas. Pueden combinarse con otras especies reactivas o descomponerse aún más, formando finalmente un material sólido estable que se une químicamente a la superficie del sustrato.

Crecimiento de la Película y Eliminación de Subproductos

Este proceso de deposición ocurre continuamente, construyendo el material sólido capa por capa para formar una película delgada. El grosor de esta película se controla mediante la duración del proceso.

Las reacciones químicas también generan subproductos gaseosos no deseados, que se bombean continuamente fuera de la cámara de reacción para evitar que contaminen la película.

Comprender las Compensaciones y Desafíos

El poder de la CVD reside en su precisión, pero esta precisión conlleva complejidades inherentes y compensaciones que los ingenieros deben gestionar.

CVD Térmica vs. CVD Asistida por Plasma

La CVD Térmica utiliza temperaturas muy altas (a menudo >600°C) para impulsar las reacciones. Esto generalmente produce películas cristalinas de muy alta calidad y pureza. Sin embargo, estas temperaturas pueden dañar o fundir muchos sustratos, como plásticos o ciertos componentes electrónicos.

La CVD Asistida por Plasma (PECVD) utiliza un plasma para activar los precursores a temperaturas mucho más bajas (a menudo ~350°C). Esto la hace adecuada para sustratos sensibles a la temperatura, pero las películas pueden ser menos cristalinas (amorfas) y a veces pueden contener impurezas del proceso de plasma.

Selección de Precursores

Elegir el precursor correcto es un desafío significativo de la ingeniería química. Debe ser lo suficientemente volátil para ser transportado como gas pero lo suficientemente estable como para no reaccionar prematuramente. Fundamentalmente, debe descomponerse limpiamente en el sustrato sin introducir impurezas atómicas no deseadas en la película final.

Lograr la Uniformidad

Asegurar que la película tenga un grosor y una composición consistentes en toda la superficie del sustrato es un desafío principal. Esto requiere un control excepcionalmente fino de los gradientes de temperatura, la dinámica del flujo de gas y la presión en toda la cámara para garantizar que todas las partes del sustrato reciban el mismo flujo de especies reactivas.

Tomar la Decisión Correcta para su Objetivo

La elección de los parámetros de CVD está dictada enteramente por las propiedades deseadas de su material final.

- Si su enfoque principal es la máxima pureza y cristalinidad para un material robusto: La CVD Térmica suele ser el método superior, siempre que su sustrato pueda soportar el calor intenso.

- Si su enfoque principal es depositar una película sobre un componente sensible a la temperatura, como un sensor electrónico o un polímero: La CVD Asistida por Plasma (PECVD) es la opción necesaria para evitar dañar el sustrato subyacente.

- Si su enfoque principal es recubrir un objeto complejo y tridimensional: Debe priorizar un proceso con un control meticuloso del flujo de gas y la presión para garantizar una cobertura uniforme y conforme.

Comprender los principios de estas reacciones químicas le permite diseñar deliberadamente materiales desde el nivel atómico hacia arriba.

Tabla de Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| Introducción de Precursores | Gases volátiles entran en la cámara | Suministrar elementos atómicos para la película |

| Suministro de Energía y Activación | Aplicar calor, plasma o luz | Crear especies reactivas a partir de precursores |

| Reacción y Deposición | Especies se unen a la superficie del sustrato | Formar película delgada sólida átomo por átomo |

| Crecimiento de la Película y Eliminación de Subproductos | Acumulación continua de capas y eliminación de gas | Controlar el grosor y prevenir la contaminación |

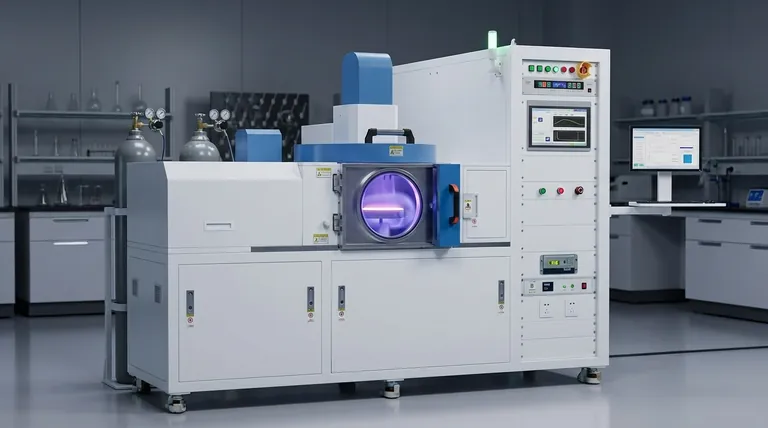

¿Listo para mejorar las capacidades de su laboratorio con soluciones CVD personalizadas? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos hornos de mufla, tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una deposición de capas finas superior. Contáctenos hoy para discutir cómo podemos optimizar sus procesos CVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura