En resumen, los hornos de fusión por inducción al vacío (VIM) son indispensables en industrias de alto riesgo como la aeroespacial, la energética, la médica y la electrónica. Su uso se centra en aplicaciones donde la pureza y el rendimiento del material son absolutamente críticos, como la creación de superaleaciones para componentes de motores a reacción, la fabricación de metales de alta pureza para implantes médicos y la producción de materiales especializados para semiconductores.

El valor central de un horno VIM no es solo fundir metal; se trata de crear un entorno controlado y libre de contaminación. Al eliminar el aire y otros gases, el proceso de vacío permite la producción de materiales excepcionalmente puros, fuertes y confiables que serían imposibles de crear utilizando técnicas de fusión convencionales.

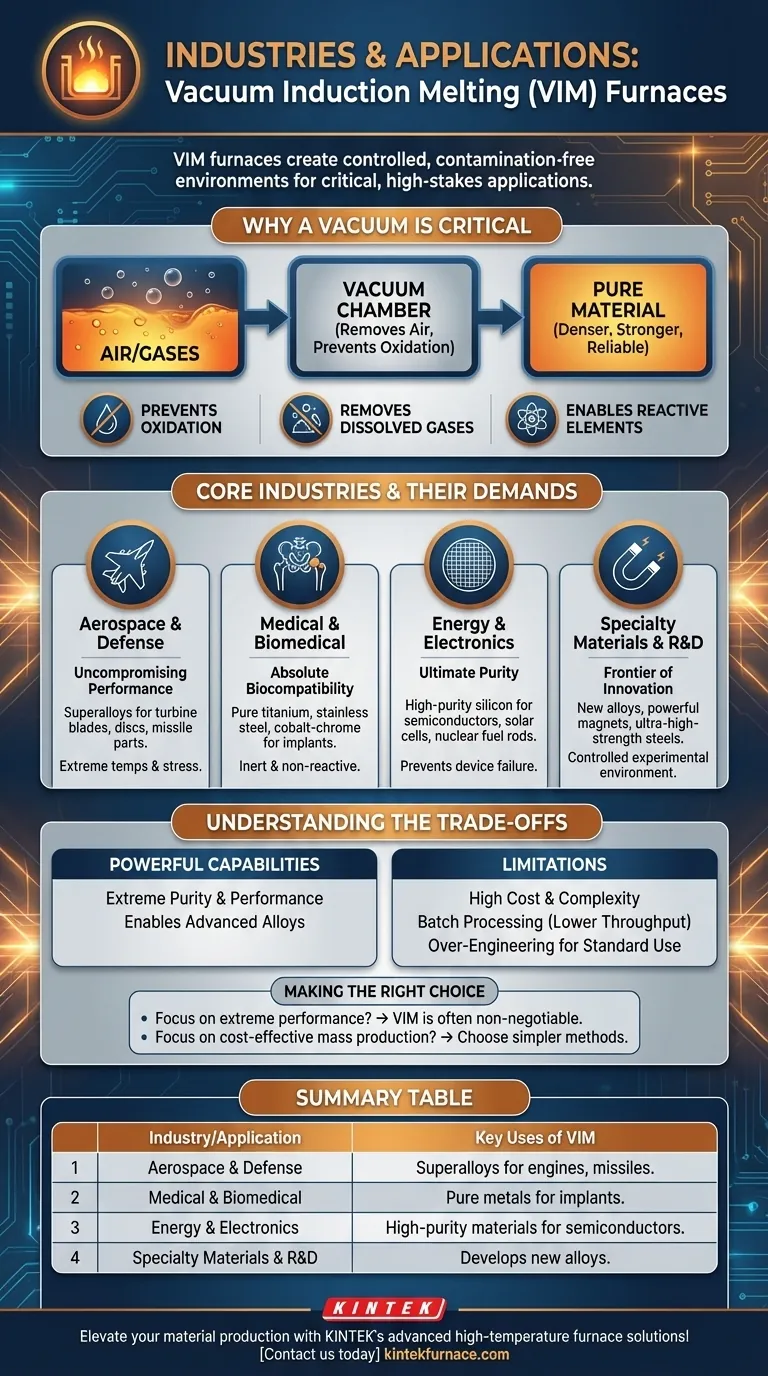

Por qué el vacío es el factor crítico

La decisión de utilizar un horno VIM está impulsada por la necesidad de controlar la química de un material con extrema precisión. El entorno de vacío es la clave para lograr esto.

Prevención de la oxidación y la contaminación

A las altas temperaturas requeridas para la fusión, la mayoría de los metales reaccionarán fácilmente con el oxígeno y el nitrógeno de la atmósfera. Esta reacción, llamada oxidación, introduce impurezas que degradan la resistencia, la ductilidad y el rendimiento general del material.

Un horno VIM elimina el aire, eliminando esta amenaza y asegurando que el producto final sea químicamente puro y libre de inclusiones de óxido.

Eliminación de gases disueltos

El metal fundido puede contener gases disueltos como oxígeno, hidrógeno y nitrógeno. A medida que el metal se enfría y solidifica, estos gases pueden quedar atrapados, formando poros y huecos microscópicos.

Esta porosidad interna actúa como un defecto estructural, debilitando significativamente el material. El vacío extrae activamente estos gases disueltos del baño fundido, lo que da como resultado una pieza fundida final más densa y robusta.

Permitir el uso de elementos reactivos

Muchas superaleaciones avanzadas dependen de elementos reactivos como el titanio, el aluminio y el niobio para lograr su excepcional resistencia a altas temperaturas.

Cuando se funden en presencia de aire, estos valiosos elementos simplemente se quemarían y se perderían como escoria de óxido. El vacío los protege, asegurando que permanezcan en la aleación para ofrecer sus propiedades deseadas.

Industrias clave y sus demandas

Las capacidades únicas de los hornos VIM los hacen esenciales para sectores donde la falla del material no es una opción.

Aeroespacial y Defensa: Rendimiento sin concesiones

Este es el mayor usuario de la tecnología VIM. Se utiliza para producir las superaleaciones a base de níquel y cobalto necesarias para las palas de turbinas de motores a reacción, discos y otros componentes que deben soportar temperaturas y tensiones extremas.

Las aplicaciones incluyen piezas de aeronaves, componentes de misiles y cohetes, y sistemas de satélites donde la relación resistencia-peso y la fiabilidad son primordiales.

Médica y Biomédica: Biocompatibilidad absoluta

El cuerpo humano es muy sensible a las impurezas. El VIM se utiliza para producir titanio, aceros inoxidables y aleaciones de cobalto-cromo extremadamente puros para implantes médicos como articulaciones de cadera, implantes dentales y marcapasos.

El proceso asegura que el material final sea inerte, no reactivo y libre de contaminantes que podrían causar una reacción adversa en un paciente.

Energía y Electrónica: Máxima pureza

En la industria nuclear, el VIM se utiliza para crear materiales para barras de combustible. En electrónica y generación de energía, es esencial para producir silicio de alta pureza para semiconductores y aleaciones especializadas para células solares.

En estas aplicaciones, incluso las impurezas infinitesimales pueden alterar drásticamente las propiedades eléctricas y causar fallas en el dispositivo, lo que hace que el VIM sea una necesidad.

Materiales especiales e I+D: La frontera de la innovación

Los hornos VIM son una piedra angular de la ciencia de los materiales. Se utilizan para desarrollar nuevas aleaciones de alta temperatura, crear potentes materiales de imanes permanentes y refinar aceros de ultra alta resistencia.

Los investigadores utilizan VIM para experimentar con nuevas composiciones de aleaciones en un entorno perfectamente controlado, empujando los límites del rendimiento de los materiales.

Comprender las compensaciones

Aunque potente, la tecnología VIM no es la solución para todas las aplicaciones de fusión. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto costo y complejidad

Los hornos VIM son significativamente más caros de comprar, operar y mantener que los hornos de fusión de aire estándar. La necesidad de bombas de vacío robustas, controles sofisticados y tiempos de procesamiento más largos aumenta el costo total por pieza.

Procesamiento por lotes y rendimiento

La mayoría de las operaciones VIM son procesos por lotes, donde se funde una cantidad específica de metal a la vez. Esto es menos adecuado para la producción continua de alto volumen en comparación con otros métodos de fusión, lo que podría limitar el rendimiento.

Sobrediseño para aplicaciones estándar

Para muchas aplicaciones comunes, como el acero estructural para la construcción o las piezas de hierro fundido estándar, la pureza excepcional que ofrece el VIM es innecesaria. El costo adicional no proporciona ningún beneficio funcional, lo que hace que las técnicas de fusión más simples y económicas sean la opción lógica.

Tomar la decisión correcta para su aplicación

La selección del proceso de fusión adecuado depende completamente de los requisitos de rendimiento de su producto final.

- Si su enfoque principal es el rendimiento y la confiabilidad extremos (aeroespacial, defensa, médica): El VIM suele ser innegociable para crear las superaleaciones y metales puros requeridos que pueden soportar entornos hostiles.

- Si su enfoque principal es producir materiales electrónicos o magnéticos de alta pureza: El VIM es la herramienta esencial para eliminar las impurezas químicas que de otro modo degradarían las propiedades eléctricas y magnéticas críticas.

- Si su enfoque principal es la producción en masa rentable de aleaciones estándar: Los procesos de fusión al aire o de descarburación con argón-oxígeno (AOD) más simples y rápidos son casi siempre la opción más apropiada y económica.

En última instancia, la fusión por inducción al vacío es la solución definitiva para aplicaciones donde la integridad del material no puede verse comprometida.

Tabla resumen:

| Industria/Aplicación | Usos clave de los hornos VIM |

|---|---|

| Aeroespacial y Defensa | Produce superaleaciones para motores a reacción, misiles y satélites |

| Médica y Biomédica | Crea metales puros para implantes como articulaciones de cadera y marcapasos |

| Energía y Electrónica | Fabrica silicio de alta pureza para semiconductores y materiales nucleares |

| Materiales Especiales e I+D | Desarrolla nuevas aleaciones y materiales de alta resistencia en entornos controlados |

¡Eleve su producción de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones confiables como hornos de vacío y atmósfera, sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para lograr una pureza y un rendimiento superiores en aplicaciones críticas. ¡Contáctenos hoy para discutir cómo podemos apoyar sus desafíos específicos de la industria!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores