Cuando el fallo del material no es una opción, industrias como la aeroespacial, la manufactura avanzada y la electrónica confían en el gas argón para sus operaciones de hornos de alta temperatura. La naturaleza químicamente inerte del argón previene reacciones no deseadas, como la oxidación, que de otro modo comprometerían la resistencia, la pureza y el rendimiento de los componentes críticos durante el tratamiento térmico.

La decisión de usar argón no es sobre elegir un gas; es sobre garantizar la integridad del material. Su costo más alto es una inversión directa en calidad y fiabilidad, asegurando que los materiales de alto rendimiento no se debiliten o contaminen durante la fabricación.

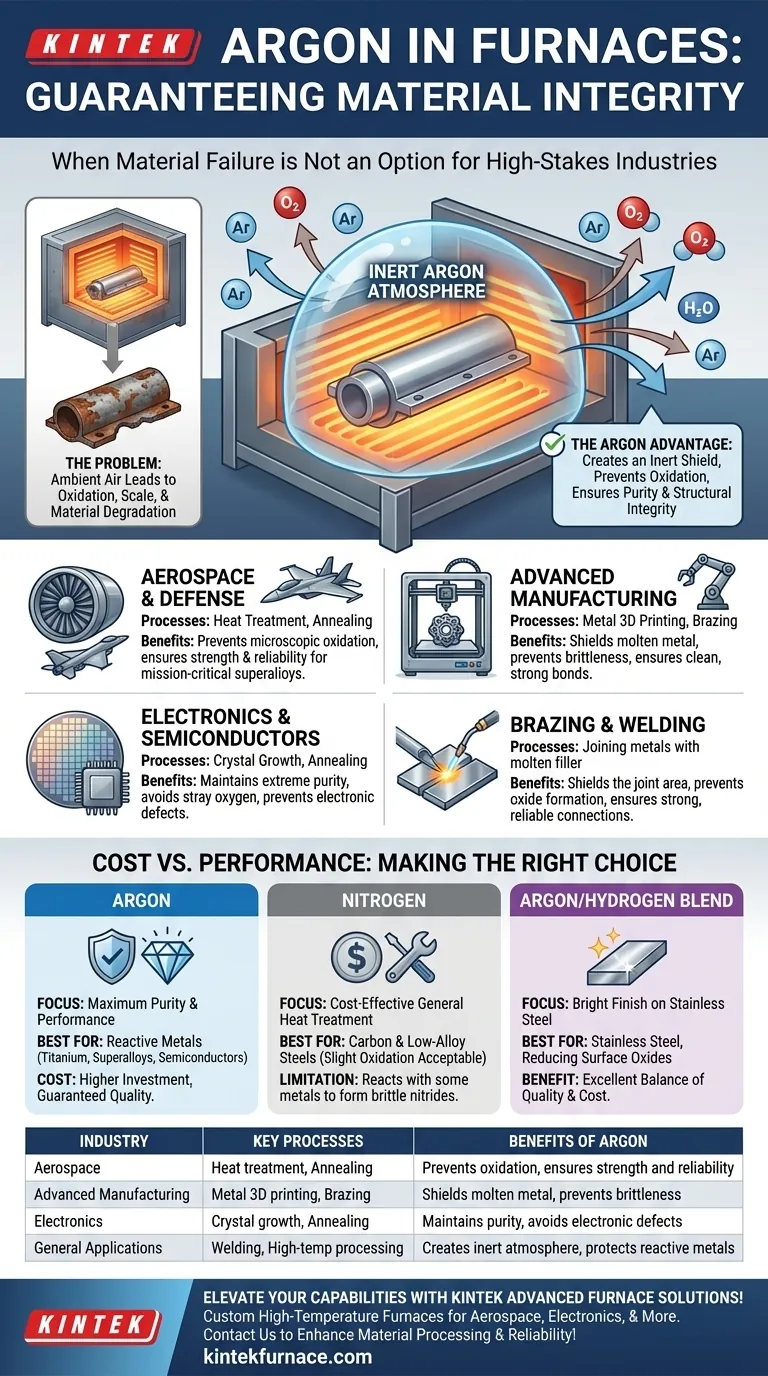

El Papel Fundamental del Argón: Creación de una Atmósfera Inerte

En su esencia, el valor del argón radica en lo que no hace. Como gas noble, es casi completamente no reactivo, lo cual es una característica crítica para el procesamiento de materiales a alta temperatura.

Por qué una Atmósfera Inerte es Crítica

A temperaturas elevadas, la mayoría de los materiales se vuelven altamente reactivos. Cuando se exponen al aire ambiente, que es casi un 21% de oxígeno, los metales se oxidarán rápidamente. Este proceso crea una capa en la superficie, puede alterar la composición química del material y, en última instancia, degrada sus propiedades mecánicas.

Una atmósfera inerte desplaza el oxígeno y la humedad reactivos del horno, cubriendo la pieza de trabajo en un entorno estable y no reactivo.

El Problema con el Aire y Otros Gases

El uso de aire ambiente en un horno es esencialmente un proceso corrosivo controlado. El argón, por el contrario, actúa como un escudo protector. Asegura que los únicos cambios que ocurren en el material son los previstos por el propio proceso de tratamiento térmico, no reacciones químicas impredecibles.

Garantizando la Pureza y la Integridad Estructural

Para las aleaciones utilizadas en la industria aeroespacial o los implantes médicos, el equilibrio químico preciso es lo que les confiere sus propiedades únicas, como la resistencia al calor o la biocompatibilidad. El argón evita que los elementos se eliminen o se añadan a la aleación, asegurando que la pieza terminada cumpla con sus especificaciones de diseño exactas.

Aplicaciones y Procesos Industriales Clave

La necesidad de una pureza absoluta del material impulsa el uso del argón en varias industrias de alto riesgo. Si bien muchos sectores utilizan el calor, solo aquellos con las demandas de calidad más estrictas justifican el uso del argón.

Industria Aeroespacial y Defensa

Componentes como álabes de turbina, trenes de aterrizaje y componentes de motores se forjan a partir de superaleaciones avanzadas. Durante los procesos de tratamiento térmico y recocido, el argón previene la oxidación microscópica que podría provocar fracturas por tensión y fallos catastróficos en servicio.

Fabricación Avanzada e Impresión 3D de Metales

En la fabricación aditiva de metales (impresión 3D), un láser de alta potencia funde finas capas de polvo metálico. Una atmósfera de argón es esencial para proteger el pequeño charco de metal fundido del oxígeno, que de otro modo lo oxidaría instantáneamente, lo que resultaría en una pieza frágil e inútil.

Electrónica y Semiconductores

La producción de obleas de silicio y otros componentes semiconductores requiere una pureza extrema. El argón se utiliza durante el crecimiento de cristales y el recocido para crear un ambiente perfectamente inerte, ya que incluso unos pocos átomos de oxígeno extraviados podrían arruinar las propiedades electrónicas de todo un lote.

Soldadura Fuerte y Soldadura

La soldadura fuerte es un proceso que une dos piezas de metal utilizando un material de relleno fundido. El argón protege el área de la unión del aire, evitando la formación de óxidos que crearían un enlace débil y quebradizo. Esto asegura una conexión limpia, fuerte y confiable.

Comprendiendo las Ventajas y Desventajas: Costo vs. Rendimiento

El argón es altamente efectivo, pero tiene un precio. Su selección es una decisión de ingeniería deliberada basada en una clara comprensión de sus beneficios y costos en comparación con las alternativas.

El Factor Costo

El argón es más caro de producir y suministrar que otros gases industriales, notablemente el nitrógeno. Para muchos tratamientos térmicos de uso general donde una ligera oxidación superficial es aceptable o se puede limpiar posteriormente, el nitrógeno es una opción más económica.

Cuando el Nitrógeno No es Suficiente

Aunque en gran parte inerte, el nitrógeno puede reaccionar con ciertos metales a altas temperaturas, incluyendo titanio, aluminio y algunos aceros de alta aleación. Esta reacción forma nitruros, que pueden hacer que el material sea quebradizo. El argón no tiene esta limitación, lo que lo convierte en la única opción segura para procesar estos metales reactivos.

La Solución de las Mezclas de Gases

Para algunos procesos, como el tratamiento térmico del acero inoxidable, se puede utilizar una mezcla de argón e hidrógeno. El argón proporciona la mayor parte de la atmósfera inerte, mientras que el hidrógeno reduce activamente (limpia) cualquier óxido superficial que pueda estar presente, lo que resulta en un acabado brillante y limpio a un costo potencialmente menor que el argón puro.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la atmósfera correcta del horno es una decisión crítica que impacta directamente la calidad, el costo y la fiabilidad del producto. Su elección debe ser guiada por el material que se procesa y las demandas de rendimiento de la aplicación final.

- Si su enfoque principal es la máxima pureza y rendimiento: Para metales reactivos como titanio, superaleaciones o materiales de grado semiconductor, el argón puro es el estándar innegociable.

- Si su enfoque principal es un tratamiento térmico general rentable: Para la mayoría de los aceros al carbono y de baja aleación donde son tolerables ligeros cambios superficiales, el nitrógeno es la solución más económica y práctica.

- Si su enfoque principal es un acabado brillante en aceros inoxidables: Una mezcla de argón/hidrógeno puede ofrecer un excelente equilibrio entre calidad y costo, brindando un resultado limpio sin el gasto total del argón puro.

En última instancia, la elección de la atmósfera del horno es un reflejo directo de la calidad y fiabilidad que usted se compromete a ofrecer en su producto final.

Tabla Resumen:

| Industria | Procesos Clave | Beneficios del Argón |

|---|---|---|

| Aeroespacial | Tratamiento térmico, Recocido | Previene la oxidación, asegura resistencia y fiabilidad |

| Fabricación Avanzada | Impresión 3D de metales, Soldadura fuerte | Protege el metal fundido, previene la fragilidad |

| Electrónica | Crecimiento de cristales, Recocido | Mantiene la pureza, evita defectos electrónicos |

| Aplicaciones Generales | Soldadura, Procesamiento a alta temperatura | Crea atmósfera inerte, protege metales reactivos |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades únicas, ya sea en la industria aeroespacial, electrónica o manufactura avanzada. No comprometa la calidad —contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su procesamiento de materiales y fiabilidad.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material