En su esencia, los hornos de atmósfera controlada son herramientas de misión crítica en un conjunto sorprendentemente diverso de industrias de alta tecnología. Los usuarios más comunes incluyen la metalurgia, la fabricación de productos electrónicos y semiconductores, la cerámica, la industria aeroespacial y el procesamiento químico, así como la investigación de ciencia de materiales en laboratorios académicos y gubernamentales.

El valor fundamental de un horno de atmósfera controlada no es meramente la generación de calor, sino el control preciso sobre el entorno químico durante el calentamiento. Esto permite a las industrias transformar materiales de maneras que serían imposibles al aire libre, ya sea previniendo reacciones no deseadas como la oxidación o induciendo intencionalmente reacciones específicas.

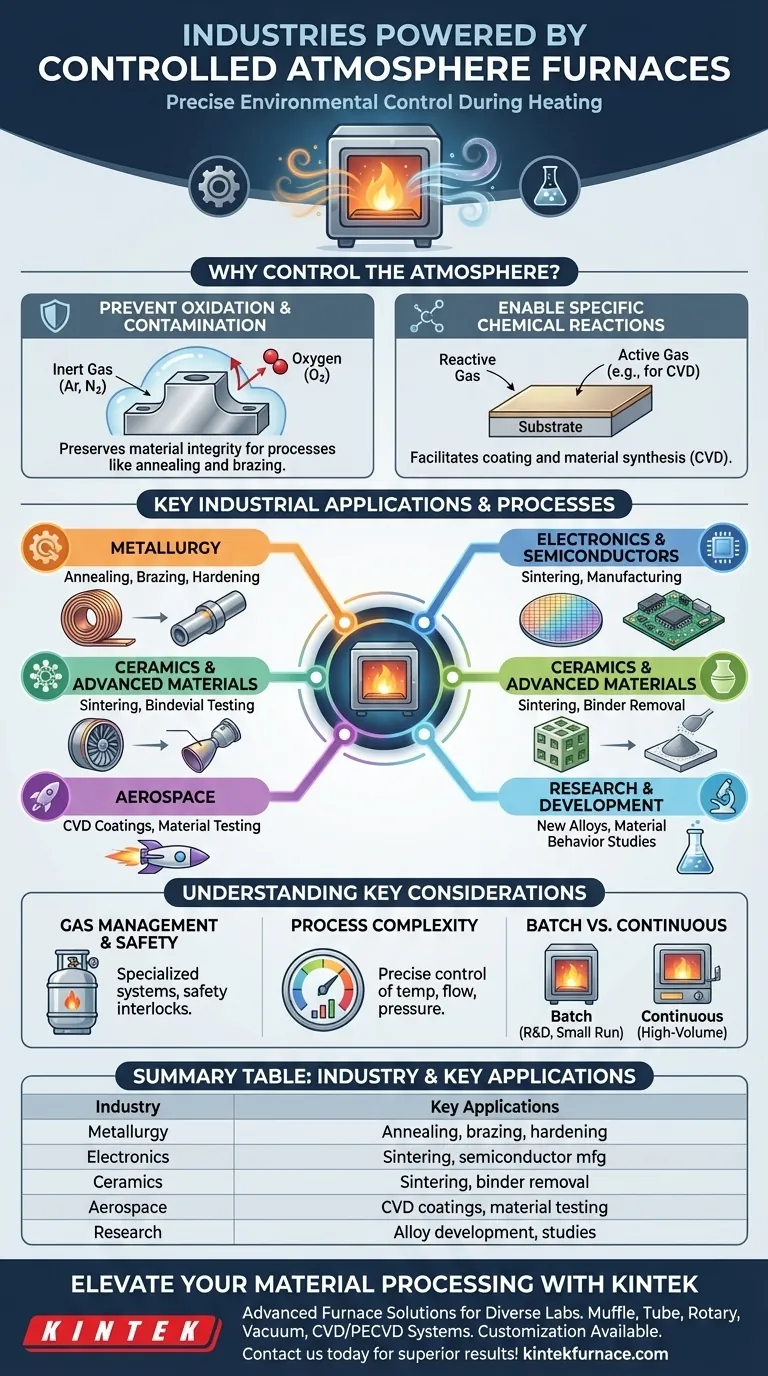

El principio fundamental: ¿Por qué controlar la atmósfera?

La función de estos hornos va mucho más allá del simple calentamiento. Crean un ambiente sellado donde el aire estándar es reemplazado por un gas específico o vacío para dictar el resultado de un proceso térmico.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales y muchos materiales avanzados reaccionan fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, puede debilitar las piezas, arruinar las propiedades electrónicas o hacer que los componentes fallen.

Un horno de atmósfera controlada purga el oxígeno y lo reemplaza con un gas inerte como el argón o el nitrógeno, creando un ambiente neutro. Esto asegura que la integridad del material se preserve durante procesos como el recocido o la soldadura fuerte.

Permitir reacciones químicas específicas

En algunas aplicaciones, la atmósfera no es inerte sino químicamente activa. El gas se elige deliberadamente para que reaccione con la superficie del material de forma controlada.

Un ejemplo clave es la Deposición Química de Vapor (CVD), donde los gases se descomponen a altas temperaturas para depositar una película delgada de alto rendimiento sobre un sustrato. Esto es fundamental para la fabricación de semiconductores y recubrimientos aeroespaciales.

Un desglose de las principales aplicaciones industriales

La necesidad de controlar las reacciones químicas a altas temperaturas es el hilo conductor que conecta muchos sectores de fabricación avanzada.

Metalurgia y procesamiento de metales

Esta es una de las aplicaciones más grandes. Los hornos se utilizan para el recocido (ablandar metales para mejorar la trabajabilidad), la soldadura fuerte (unir piezas, especialmente aluminio en la industria automotriz) y el endurecimiento de aceros para herramientas especializados.

Electrónica y semiconductores

La fabricación de microchips, células solares y componentes ópticos exige una pureza extrema. Las atmósferas controladas evitan la contaminación microscópica que podría arruinar la función de un dispositivo.

Procesos como la sinterización de componentes electrónicos y la creación de estructuras cristalinas puras dependen totalmente de estos hornos.

Cerámica, vidrio y materiales avanzados

La sinterización es el proceso de calentar materiales en polvo hasta que sus partículas se unen, formando un objeto sólido sin fundirse por completo. Así es como se fabrican las cerámicas de alta resistencia.

Una atmósfera controlada asegura que los aglutinantes utilizados en la pieza cerámica "en verde" se quemen limpiamente y que el material final tenga la densidad y resistencia deseadas.

Investigación y desarrollo

Casi todos los laboratorios de ciencia de materiales tienen un horno de atmósfera controlada. Es una herramienta indispensable para desarrollar nuevas aleaciones, cerámicas y polímeros, y para probar cómo se comportan los materiales en condiciones extremas.

Comprendiendo las consideraciones clave

Si bien son potentes, estos sistemas son más complejos que los hornos simples e implican importantes compensaciones operativas.

Gestión de gases y seguridad

Los gases utilizados, como el hidrógeno, el nitrógeno y el argón, requieren sistemas especializados de almacenamiento, tuberías y seguridad. Los hornos deben tener enclavamientos de seguridad robustos para evitar fugas de gas o acumulaciones peligrosas de presión, garantizando un entorno de trabajo seguro.

Complejidad del proceso

Lograr un resultado repetible y de alta calidad depende de un control preciso sobre los perfiles de temperatura, los caudales de gas y la presión. No son dispositivos de "configurar y olvidar"; requieren operadores cualificados y un cuidadoso desarrollo del proceso.

Procesamiento por lotes vs. continuo

Los hornos se presentan en dos configuraciones principales. Los hornos por lotes (como los hornos de caja) son ideales para I+D, pequeñas series de producción o el tratamiento de piezas individuales de alto valor.

Los hornos continuos (como los hornos de cinta transportadora) están diseñados para la fabricación de gran volumen, donde las piezas se mueven constantemente a través de diferentes zonas de temperatura y atmósfera. Esto es común en las industrias automotriz y electrónica.

Tomar la decisión correcta para su objetivo

La selección de la configuración de horno adecuada depende completamente de la aplicación prevista y la escala de producción.

- Si su enfoque principal es la fabricación de gran volumen: Un horno continuo diseñado para un proceso específico como la soldadura fuerte o el recocido proporcionará la mayor eficiencia.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Priorice un horno con capacidad de alto vacío y sistemas diseñados para el manejo de gases ultrapuros, comunes en aplicaciones de semiconductores y aeroespaciales.

- Si su enfoque principal es el tratamiento térmico general: Un horno de lotes versátil con opciones para múltiples gases inertes y activos ofrece la mayor flexibilidad para el tratamiento de diversos metales y piezas.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de atmósfera tipo caja más pequeño y flexible es la herramienta más rentable y adaptable para experimentar con nuevos materiales y procesos.

Al comprender el propósito subyacente del control atmosférico, puede elegir y aplicar eficazmente esta tecnología para lograr sus objetivos de procesamiento de materiales.

Tabla resumen:

| Industria | Aplicaciones clave |

|---|---|

| Metalurgia | Recocido, soldadura fuerte, endurecimiento |

| Electrónica | Sinterización, fabricación de semiconductores |

| Cerámica | Sinterización, eliminación de aglutinantes |

| Aeroespacial | Recubrimientos CVD, pruebas de materiales |

| Investigación | Desarrollo de aleaciones, estudios de comportamiento de materiales |

¿Listo para elevar su procesamiento de materiales con precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté en metalurgia, electrónica o aeroespacial, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir sus necesidades y descubrir cómo nuestras soluciones pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento