En esencia, el moldeo al vacío es un proceso de fabricación versátil utilizado en una amplia gama de industrias, incluidas la aeroespacial, la médica, la automotriz y la de bienes de consumo. Se elige por su capacidad para producir piezas muy detalladas y de alta fidelidad en volúmenes bajos, desde prototipos funcionales como colectores de admisión automotrices y conductos de aire aeroespaciales hasta productos de uso final como implantes médicos y carcasas electrónicas personalizadas.

El término "moldeo al vacío" en realidad se refiere a dos procesos distintos: uno para crear piezas de plástico detalladas utilizando moldes de silicona y otro para forjar componentes metálicos de alta resistencia en un horno. Comprender qué proceso se alinea con sus necesidades de material y rendimiento es la clave para aprovechar esta tecnología de manera efectiva.

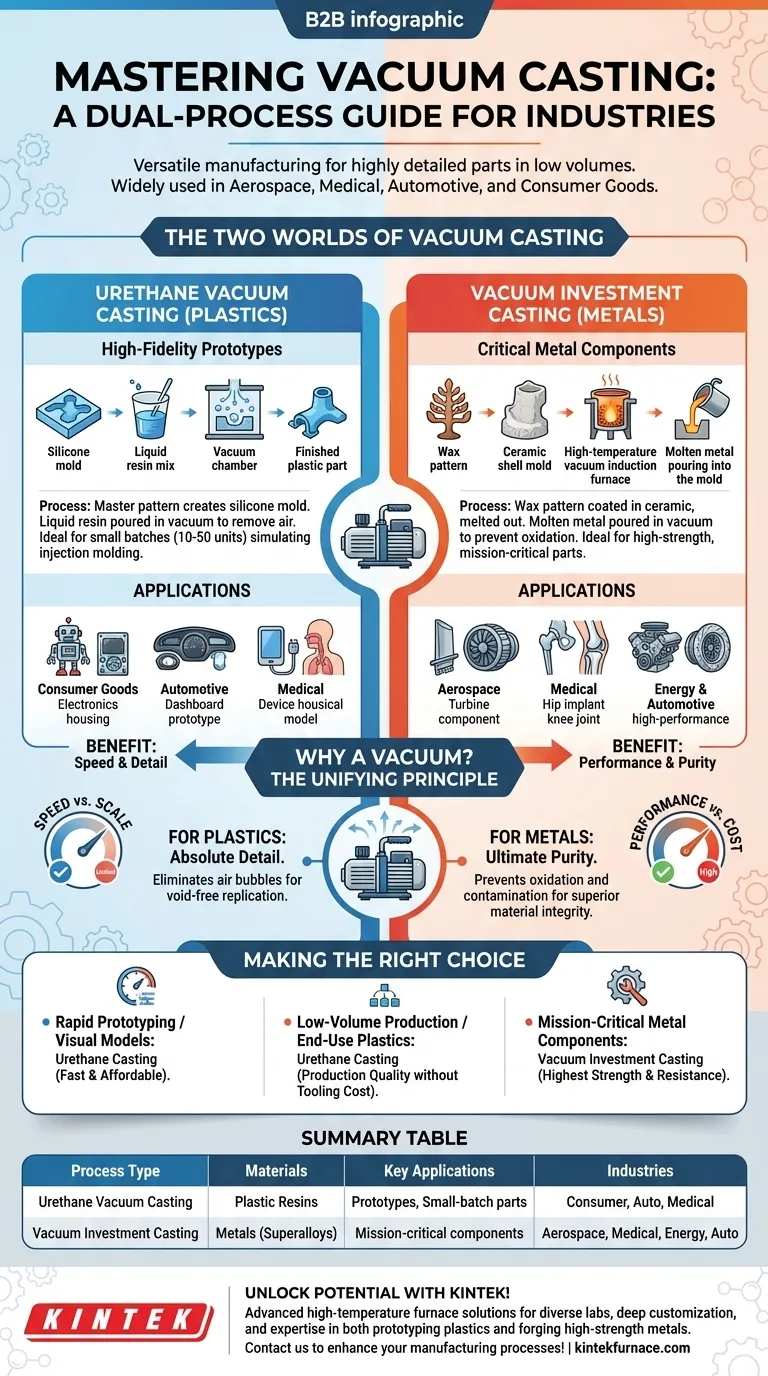

Los dos mundos del moldeo al vacío

La ambigüedad en el término "moldeo al vacío" es el punto de confusión más común. El principio central —utilizar un vacío para garantizar la calidad— es el mismo, pero las aplicaciones y los materiales están a mundos de distancia.

Moldeo al vacío de uretano: para prototipos de alta fidelidad

Este proceso implica crear un patrón maestro (a menudo impreso en 3D), que luego se utiliza para hacer un molde de silicona flexible.

Las resinas de poliuretano líquidas se mezclan y se vierten en este molde dentro de una cámara de vacío. El vacío elimina todas las burbujas de aire de la resina líquida, asegurando que la pieza final sea una copia perfecta y sin huecos.

Este método es ideal para producir pequeños lotes (típicamente 10-50 unidades) de piezas de plástico que simulan de cerca el aspecto, el tacto y la función de los productos moldeados por inyección.

Las aplicaciones comunes incluyen:

- Bienes de consumo: Prototipos detallados para electrónica, juguetes y equipamiento deportivo.

- Automotriz: Piezas de evaluación previas a la producción, como salpicaderos, revestimientos interiores y carcasas de luces.

- Médico: Carcasas para dispositivos médicos y modelos anatómicos realistas para entrenamiento quirúrgico.

Fundición de inversión al vacío: para componentes metálicos críticos

Este es un proceso mucho más industrial utilizado para crear piezas metálicas de misión crítica, a menudo a partir de superaleaciones. A veces se le denomina fusión por inducción al vacío (VIM).

Aquí, un patrón de cera se recubre con una lechada de cerámica para crear un molde duro. Después de que la cera se funde, el metal fundido se vierte en el molde de cerámica dentro de un horno de vacío de alta temperatura.

El vacío evita que el metal fundido altamente reactivo se oxide o se contamine con gases atmosféricos, lo que crearía debilidades en la pieza final.

Las aplicaciones comunes incluyen:

- Aeroespacial: Palas de turbina para motores a reacción, componentes estructurales y piezas del sistema de combustible que deben soportar temperaturas y tensiones extremas.

- Médico: Implantes biocompatibles de alta resistencia, como rodillas y caderas artificiales.

- Energía y automoción: Componentes de motor de alto rendimiento y piezas de turbina para la generación de energía.

¿Por qué un vacío? El principio unificador

Aunque los procesos difieren, la razón para usar un ambiente de vacío es constante: eliminar las imperfecciones causadas por el gas atrapado.

Para plásticos: detalle absoluto

En el moldeo de uretano, el papel del vacío es asegurar la fidelidad. Extrae burbujas de aire microscópicas de la resina líquida, permitiendo que el material llene cada pequeño detalle del molde sin huecos ni imperfecciones superficiales. El resultado es una réplica perfecta del patrón maestro.

Para metales: pureza máxima

En la fundición de inversión, el papel del vacío es asegurar la integridad del material. Para las aleaciones de alto rendimiento, como las superaleaciones a base de níquel, cualquier reacción con oxígeno o nitrógeno a altas temperaturas puede ser catastrófica, provocando impurezas que comprometen la resistencia y la resistencia al calor de la pieza. El vacío proporciona un ambiente puro para la fundición.

Comprender las compensaciones

Elegir el proceso correcto requiere comprender sus limitaciones y beneficios inherentes.

Moldeo de uretano: velocidad frente a escala

Este proceso es increíblemente rápido para crear un número pequeño de piezas sin el enorme costo inicial de las herramientas de moldes de inyección de acero.

Sin embargo, los moldes de silicona tienen una vida útil limitada (alrededor de 20 a 25 copias) y el costo por pieza es mayor que el de los métodos de producción en masa. No es económico para producir miles de unidades.

Fundición de inversión al vacío: rendimiento frente a coste

Este método produce piezas metálicas con propiedades mecánicas y fiabilidad que son prácticamente imposibles de lograr de otra manera. Es el estándar de oro para componentes en los que el fallo no es una opción.

Este rendimiento conlleva un costo significativo. Los hornos de vacío y el equipo asociado son extremadamente caros, y el proceso es complejo y requiere mucha energía, lo que lo hace adecuado solo para aplicaciones de alto valor.

Tomar la decisión correcta para su aplicación

Los objetivos de su proyecto dictarán qué versión del "moldeo al vacío" es el camino correcto.

- Si su enfoque principal es la creación rápida de prototipos y modelos visuales: El moldeo al vacío de uretano es su opción ideal para crear piezas de plástico de alto detalle de forma rápida y asequible.

- Si su enfoque principal es la producción de bajo volumen de piezas de plástico de uso final: El moldeo de uretano proporciona acabados y propiedades de material de calidad de producción sin el alto costo de las herramientas de moldeo por inyección.

- Si su enfoque principal es la producción de componentes metálicos de misión crítica: La fundición de inversión al vacío es el proceso necesario para fabricar piezas con la mayor resistencia, pureza y resistencia al calor posibles.

Comprender esta distinción fundamental le permite seleccionar el proceso de fabricación que se ajuste con precisión a los requisitos de material, presupuesto y rendimiento de su proyecto.

Tabla resumen:

| Tipo de proceso | Materiales | Aplicaciones clave | Industrias |

|---|---|---|---|

| Moldeo al vacío de uretano | Resinas plásticas (p. ej., poliuretano) | Prototipos, piezas de lotes pequeños | Bienes de consumo, automoción, médico |

| Fundición de inversión al vacío | Metales (p. ej., superaleaciones) | Componentes de misión crítica | Aeroespacial, médico, energía, automoción |

¡Desbloquee todo el potencial del moldeo al vacío para sus proyectos con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté prototipando con plásticos o forjando metales de alta resistencia, nuestra experiencia garantiza resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de fabricación!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas