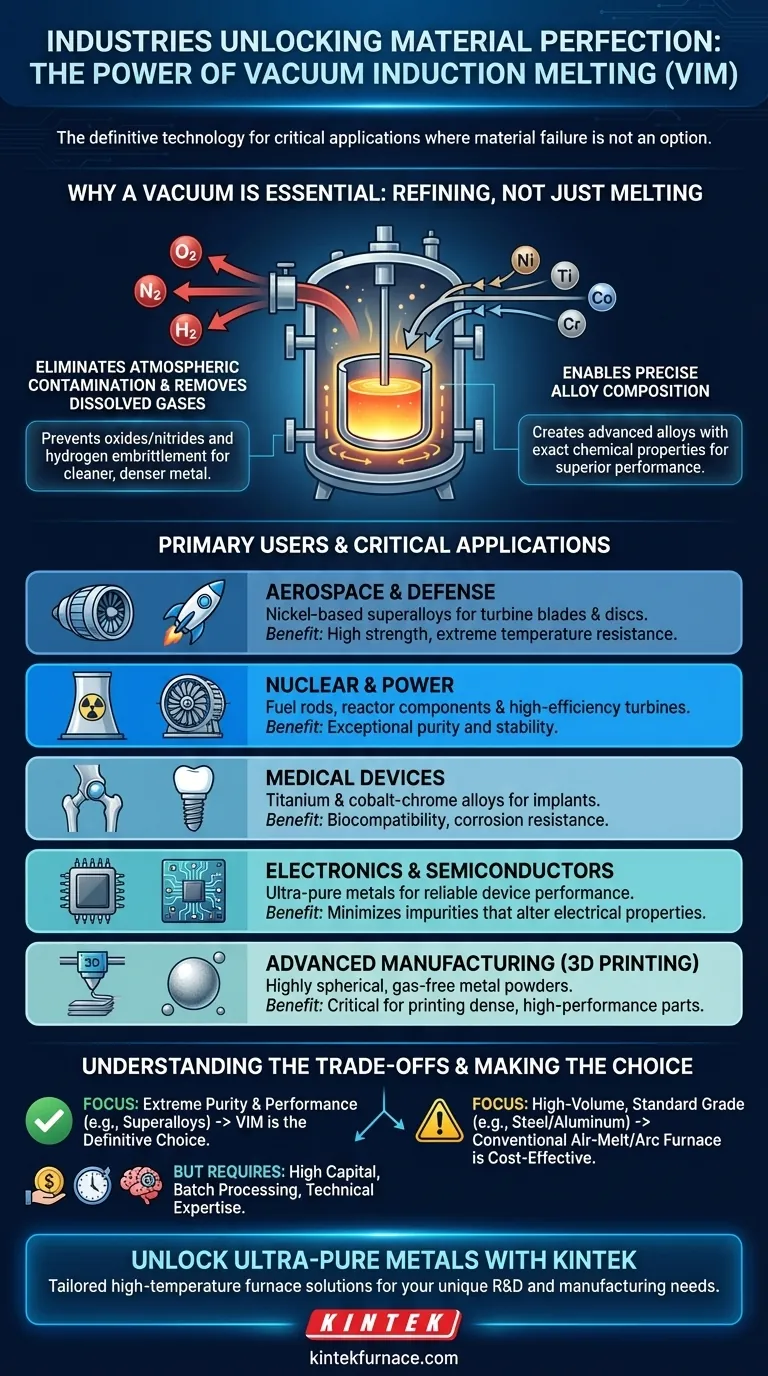

En esencia, la fusión por inducción al vacío (VIM) es la tecnología elegida por las industrias donde el fallo de los materiales no es una opción. Los principales usuarios son los sectores aeroespacial, nuclear, médico y de electrónica de alta gama, que dependen de VIM para crear las superaleaciones y metales especiales ultrapuros y de alto rendimiento necesarios para sus componentes más críticos.

La idea crucial es que un horno VIM no es solo para fundir metal; es para refinarlo en un entorno controlado. El vacío es la clave, ya que elimina las impurezas atmosféricas y los gases disueltos, lo que permite la creación de aleaciones con propiedades imposibles de lograr con las técnicas de fusión convencionales.

Por qué es esencial un entorno de vacío

La característica distintiva de un horno VIM es su capacidad para fundir materiales dentro de una cámara de vacío. Este no es un detalle arbitrario, es la razón central de su uso en la fabricación de alto riesgo.

Eliminación de la contaminación atmosférica

La atmósfera estándar contiene aproximadamente un 21% de oxígeno y un 78% de nitrógeno. Al fundir metales reactivos como el titanio o las superaleaciones, estos gases se combinan fácilmente con el metal fundido, formando óxidos y nitruros.

Estas impurezas crean defectos microscópicos que degradan gravemente la resistencia, la ductilidad y la resistencia a la fatiga del material, haciéndolo inadecuado para aplicaciones exigentes.

Eliminación de gases disueltos

Los metales fundidos pueden contener gases disueltos, particularmente hidrógeno, que quedan atrapados a medida que el metal se solidifica. Esto conduce a la fragilización por hidrógeno, una condición que puede causar una falla catastrófica y frágil bajo tensión.

El vacío extrae activamente estos gases disueltos del baño fundido, lo que resulta en un producto final más limpio, denso y mucho más fiable.

Permite una composición precisa de la aleación

Al comenzar con un ambiente limpio y libre de gases, los metalúrgicos pueden introducir cantidades precisas de elementos de aleación. Esto permite la creación de aleaciones avanzadas con composiciones químicas exactas, asegurando que sus características de rendimiento cumplan con las estrictas especificaciones de diseño.

Industrias clave y sus demandas

La necesidad de una integridad material absoluta conecta directamente industrias específicas con la tecnología VIM. Cada sector aprovecha las capacidades del horno para resolver un conjunto único de desafíos de ingeniería.

Aeroespacial y Defensa

Este es el mayor usuario de la tecnología VIM. Se utiliza para producir superaleaciones a base de níquel para álabes de turbinas de motores a reacción, discos y otros componentes que deben soportar temperaturas extremas y estrés mecánico.

La fiabilidad proporcionada por VIM no es negociable para la fabricación de piezas para aviones, misiles y cohetes.

Generación nuclear y de energía

La industria nuclear requiere materiales con una pureza y estabilidad excepcionales para aplicaciones como barras de combustible y componentes de reactores. La generación de energía utiliza aleaciones producidas por VIM para turbinas de gas y vapor de alta eficiencia.

Fabricación de dispositivos médicos

Los implantes médicos, como las caderas artificiales, los fijadores espinales y los postes dentales, a menudo están hechos de titanio o aleaciones de cobalto-cromo.

VIM es esencial para producir estos materiales con la pureza extrema y la biocompatibilidad necesarias para prevenir el rechazo por parte del cuerpo humano.

Electrónica y semiconductores

La fabricación de semiconductores y componentes electrónicos avanzados requiere metales y aleaciones ultrapuros. Incluso las impurezas minúsculas pueden alterar las propiedades eléctricas y causar fallos en los dispositivos. VIM se utiliza para refinar estos materiales de alta pureza.

Fabricación avanzada

Una aplicación creciente es la producción de polvos metálicos altamente esféricos y sin gas para la fabricación aditiva (impresión 3D). La calidad de los polvos producidos por VIM es fundamental para imprimir piezas densas y de alto rendimiento.

Comprender las compensaciones

Aunque potente, la tecnología VIM no es una solución universal. Su naturaleza especializada conlleva importantes compensaciones que limitan su uso a aplicaciones específicas.

Altos costos de capital y operación

Los hornos VIM son sistemas complejos que involucran sofisticadas bombas de vacío, fuentes de energía y sistemas de control. Son caros de comprar, operar y mantener en comparación con los hornos de fusión de aire estándar.

Limitaciones del procesamiento por lotes

El proceso de hacer vacío, fundir, refinar y moldear es intrínsecamente una operación por lotes. Esto hace que VIM sea menos eficiente para la producción continua y de gran volumen de metales de grado común como el acero o el aluminio estándar.

Se requiere experiencia técnica

Operar un horno VIM de manera segura y efectiva requiere metalúrgicos y técnicos altamente calificados. El proceso es mucho más complejo que simplemente fundir metal en un crisol abierto.

Tomar la decisión correcta para su objetivo

La elección de una tecnología de fusión depende enteramente de la calidad requerida del producto final y de las limitaciones económicas del proyecto.

- Si su enfoque principal es la pureza y el rendimiento extremos del material: VIM es la elección definitiva para crear superaleaciones o metales especiales para aplicaciones críticas donde el fallo es inaceptable.

- Si su enfoque principal es la fundición de metales de grado estándar de alto volumen: Un horno de inducción de fusión de aire convencional o un horno de arco eléctrico es mucho más rentable y apropiado.

- Si su enfoque principal es el refinado de metales preciosos: VIM proporciona un rendimiento y una pureza superiores para materiales como el oro y el platino, justificando su costo al minimizar las pérdidas y maximizar la calidad.

En última instancia, el uso de un horno de inducción al vacío es una elección deliberada impulsada por la demanda inquebrantable de perfección material.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios del material |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbinas de motores a reacción, discos | Alta resistencia, resistencia a temperaturas extremas |

| Nuclear y Energía | Barras de combustible, componentes de reactor | Pureza y estabilidad excepcionales |

| Médica | Implantes (caderas, fijadores espinales) | Biocompatibilidad, resistencia a la corrosión |

| Electrónica | Semiconductores, componentes | Metales ultrapuros para un rendimiento fiable |

| Fabricación Avanzada | Polvos metálicos para impresión 3D | Polvos esféricos, sin gas para piezas densas |

Libere el poder de los metales ultrapuros con KINTEK

¿Se encuentra en las industrias aeroespacial, nuclear, médica, electrónica o de fabricación avanzada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite producir superaleaciones, refinar metales especiales o crear materiales de alta pureza, nuestros hornos VIM ofrecen un rendimiento y una fiabilidad inigualables.

Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar la calidad y eficiencia de su material—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza