En esencia, un horno de atmósfera controlada es un dispositivo de calentamiento especializado que le permite un control preciso no solo de la temperatura, sino también del entorno gaseoso que rodea el material que se está procesando. A diferencia de un horno convencional que calienta objetos en el aire ambiente, este sistema utiliza una cámara herméticamente sellada que puede llenarse con gases protectores o reactivos específicos. Este control es esencial para aplicaciones de alto rendimiento donde la exposición al oxígeno u otros elementos en el aire comprometería las propiedades finales del material.

El problema fundamental de calentar materiales en un horno estándar es que el aire en sí mismo es químicamente reactivo. Un horno de atmósfera controlada resuelve esto reemplazando el aire con una mezcla de gases cuidadosamente gestionada, evitando reacciones no deseadas como la oxidación y permitiendo modificaciones superficiales específicas y deseadas.

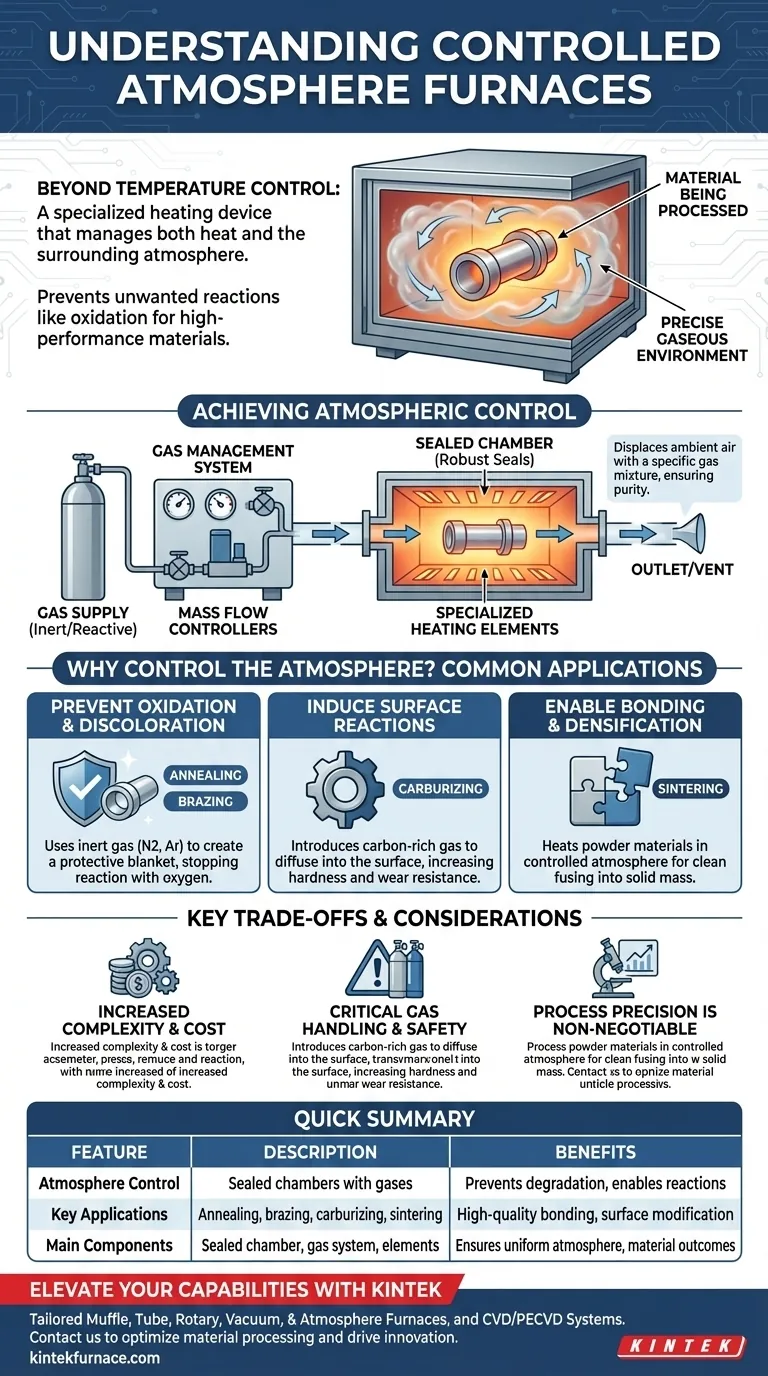

Cómo un horno de atmósfera controlada logra el control

Un horno estándar es simplemente una caja caliente. Un horno de atmósfera controlada es un sistema ambiental completo diseñado alrededor de una cámara de calentamiento. Su eficacia proviene de varios componentes integrados que trabajan juntos.

El principio de la pureza atmosférica

La función principal es desplazar el aire ambiente dentro de la cámara y reemplazarlo con un gas o mezcla de gases de composición conocida. Esto se logra de dos maneras: purgando la cámara con un alto flujo del gas deseado o utilizando primero una bomba de vacío para evacuar el aire antes de rellenar con el gas de proceso.

Componente clave: La cámara sellada

Todo el proceso depende de la integridad de la cámara de calentamiento. Estos hornos cuentan con sellos y juntas robustos en todas las puertas y puertos para evitar que el aire exterior se filtre. Incluso una pequeña fuga puede introducir oxígeno y contaminar el proceso, frustrando el propósito del horno.

Componente clave: El sistema de gestión de gas

Este sistema es el corazón del control atmosférico. Incluye entradas para uno o más gases de proceso y una salida o ventilación. Los sistemas sofisticados utilizan controladores de flujo másico para regular con precisión el volumen y la mezcla de gases que entran en la cámara, asegurando una atmósfera consistente y uniforme alrededor de las piezas.

Componente clave: Elementos calefactores especializados

Los elementos calefactores deben elegirse cuidadosamente para soportar tanto las altas temperaturas como el entorno químico. Ciertos gases de proceso pueden degradar o reaccionar con los elementos calefactores estándar, lo que lleva a fallas prematuras y a la contaminación de la atmósfera del horno.

¿Por qué controlar la atmósfera? Aplicaciones comunes

Controlar la atmósfera no es un ejercicio académico; es un requisito para lograr resultados específicos en los materiales que son imposibles al aire libre. El gas elegido puede ser protector (inerte) o reactivo.

Para prevenir la oxidación y la decoloración

Para procesos como el recocido o la soldadura fuerte, el objetivo es calentar un metal sin que se oxide, lo que lo debilitaría o impediría una unión limpia. Se utiliza un gas inerte como nitrógeno o argón para crear una "manta" protectora, manteniendo el oxígeno alejado de la superficie del metal caliente.

Para inducir una reacción química específica

En otros casos, el objetivo es cambiar intencionadamente la química de la superficie del material. Durante la carburación, se introduce un gas rico en carbono en el horno. A altas temperaturas, los átomos de carbono se difunden en la superficie de las piezas de acero, creando una capa exterior dura y resistente al desgaste.

Para permitir la unión y densificación de materiales

La sinterización es un proceso que convierte polvos metálicos o cerámicos en una masa sólida calentándolos por debajo de su punto de fusión. La presencia de oxígeno crearía capas de óxido en las partículas de polvo, impidiendo que se unan eficazmente. Una atmósfera controlada asegura que las partículas estén limpias y puedan fusionarse correctamente.

Comprensión de las ventajas y consideraciones

Aunque potentes, estos hornos introducen complejidad y requieren una operación cuidadosa. Comprender las ventajas es clave para usarlos con éxito.

Mayor complejidad y costo

La cámara sellada, la tubería de suministro de gas y los sistemas de seguridad hacen que estos hornos sean significativamente más complejos y costosos que sus contrapartes estándar con atmósfera de aire. El mantenimiento de los sellos y los sistemas de control de gas también es más exigente.

Manejo crítico de gases y seguridad

Trabajar con gases introduce riesgos inherentes. Los gases inertes como el nitrógeno pueden representar un peligro de asfixia en áreas mal ventiladas. Los gases reactivos como el hidrógeno o el amoníaco pueden ser inflamables o tóxicos. Por lo tanto, estos hornos deben estar equipados con avanzados interbloqueos de seguridad, detectores de fugas y ventilación de emergencia.

La precisión del proceso es innegociable

El éxito de un proceso depende de mantener la composición atmosférica y el perfil de temperatura precisos. Esto requiere un desarrollo cuidadoso del proceso, una monitorización precisa y una calidad de gas consistente. Cualquier desviación puede llevar a la pérdida de piezas.

Cuando un horno de vacío es una mejor opción

Un horno de atmósfera controlada es ideal para procesos que requieren un ambiente de gas específico a presión atmosférica o cerca de ella. Si su proceso requiere la eliminación de todos los gases a una presión extremadamente baja (un alto vacío), entonces un horno de vacío dedicado es la herramienta adecuada.

Elegir la opción correcta para su proceso

La selección del equipo de procesamiento térmico adecuado depende completamente del resultado deseado para su material.

- Si su objetivo principal es prevenir la oxidación o la decoloración: Su necesidad clave es un horno que pueda mantener una presión positiva de un gas puro e inerte como argón o nitrógeno.

- Si su objetivo principal es modificar la química de la superficie de un material: Necesita un sistema diseñado específicamente para manejar gases reactivos de forma segura y proporcionar un flujo uniforme para obtener resultados consistentes.

- Si su objetivo principal es simplemente calentar un material sin sensibilidad atmosférica: Un horno de aire estándar, menos complejo, es la solución más práctica y rentable.

Al comprender la interacción fundamental entre el calor y la atmósfera, puede seleccionar la herramienta precisa necesaria para lograr los resultados deseados en sus materiales.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Control de atmósfera | Utiliza cámaras selladas con gases inertes o reactivos para prevenir la oxidación o inducir reacciones específicas. |

| Aplicaciones clave | Recocido, soldadura fuerte, carburación y sinterización para metales y cerámicas. |

| Componentes principales | Cámara sellada, sistema de gestión de gases, elementos calefactores especializados. |

| Beneficios | Previene la degradación del material, permite modificaciones superficiales y asegura una unión de alta calidad. |

¡Eleve las capacidades de su laboratorio con los avanzados hornos de atmósfera controlada de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden optimizar su procesamiento de materiales e impulsar la innovación en su investigación o producción.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior