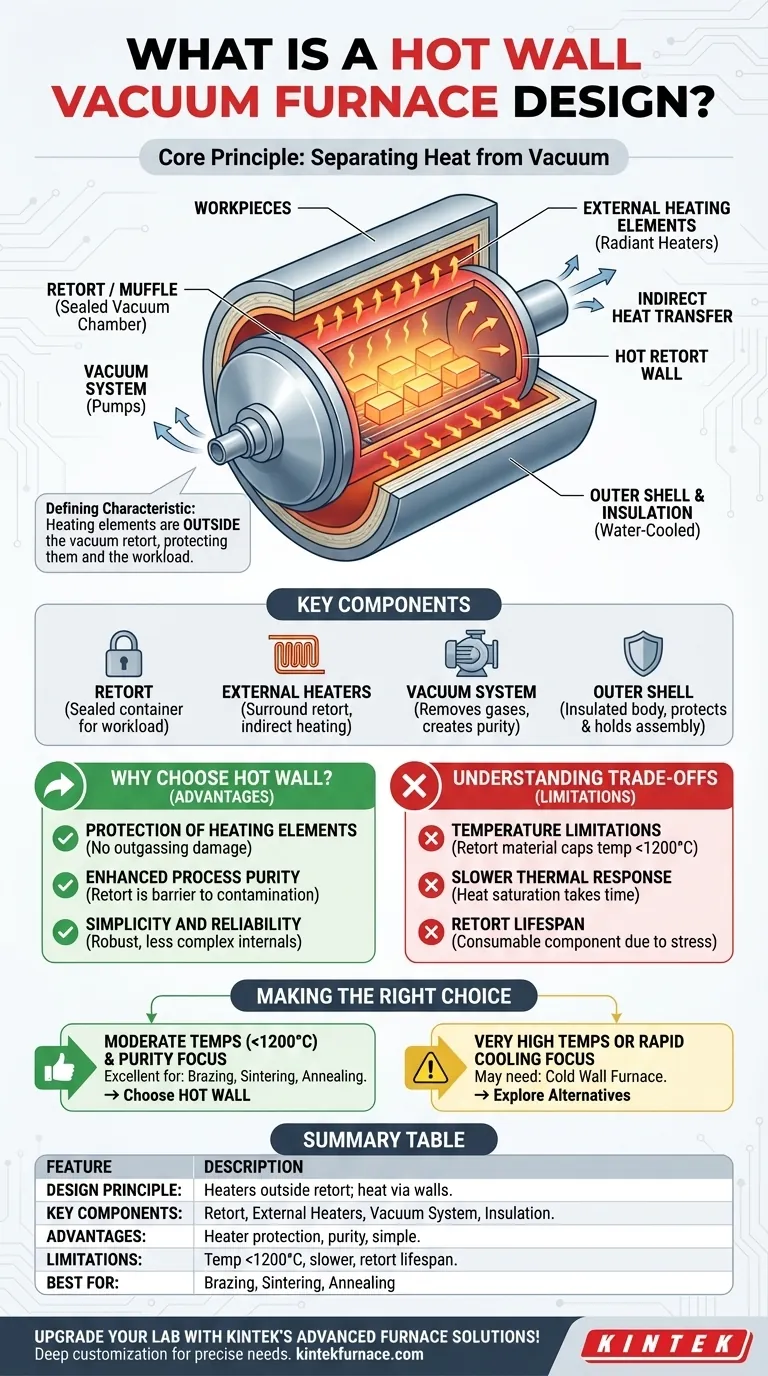

En resumen, un horno de vacío de pared caliente es un diseño en el que las piezas de trabajo se colocan dentro de una cámara sellada, conocida como retorta, que luego se evacúa para crear un vacío. Los elementos calefactores se encuentran fuera de esta retorta. El calor se transfiere a través de las paredes de la retorta al material interior, lo que significa que la pared de la cámara interior se calienta.

La característica definitoria de un horno de pared caliente es la separación física de los elementos calefactores del ambiente de vacío. Este diseño simple y robusto protege los calentadores de la atmósfera del proceso y a las piezas de trabajo de la posible contaminación por parte de los calentadores.

El Principio Central: Separar el Calor del Vacío

El nombre "pared caliente" es descriptivo. Dado que los calentadores están fuera de la cámara de vacío, las paredes de la cámara deben calentarse para transferir energía térmica a las piezas que se encuentran dentro. Este diseño se basa en algunos componentes clave que trabajan en concierto.

La Retorta (o Muffle)

La retorta es el corazón del sistema. Es un contenedor sellado, a menudo cilíndrico o en forma de caja, que contiene la carga de trabajo y contiene el vacío o la atmósfera de proceso especializada. Debe estar hecho de un material que pueda soportar altas temperaturas mientras está bajo presión de vacío.

Elementos Calefactores Externos

Los elementos calefactores rodean el exterior de la retorta. Calientan la pared de la retorta mediante radiación y convección. Luego, la pared caliente de la retorta irradia ese calor hacia el interior a las piezas que se procesan, proporcionando un calentamiento indirecto pero uniforme.

El Sistema de Vacío

Las bombas se conectan directamente a la retorta para eliminar el aire y otros gases, creando un entorno controlado y libre de oxígeno. Esto previene la oxidación y otras reacciones químicas no deseadas en la superficie de las piezas de trabajo durante el ciclo de alta temperatura.

La Carcasa Exterior y el Aislamiento

Todo el conjunto —retorta y elementos calefactores— se aloja dentro de un cuerpo de horno más grande y aislado. Esta carcasa exterior generalmente está hecha de acero y a menudo se refrigera con agua para protegerla de las altas temperaturas internas y mantener la integridad estructural.

¿Por Qué Elegir un Diseño de Pared Caliente?

La arquitectura de un horno de pared caliente proporciona varias ventajas operativas distintas que lo hacen adecuado para una amplia gama de procesos térmicos.

Protección de los Elementos Calefactores

Debido a que los elementos calefactores operan en el aire ambiente en lugar de en un vacío, no hay riesgo de que se dañen por la desgasificación de las piezas de trabajo. Esto simplifica el diseño del calentador y puede extender significativamente su vida útil operativa.

Pureza de Proceso Mejorada

La retorta actúa como una barrera impermeable. Evita que cualquier partícula del aislamiento del horno o de los propios elementos calefactores contamine la carga de trabajo, asegurando un entorno de procesamiento limpio.

Simplicidad y Fiabilidad

El diseño es mecánicamente sencillo y robusto. Con menos componentes complejos dentro de la cámara de vacío, el mantenimiento suele ser más sencillo y el sistema es altamente fiable para procesos industriales consistentes y repetibles como la soldadura fuerte y el recocido.

Comprender las Compensaciones

Ningún diseño es universalmente superior. El enfoque de pared caliente tiene limitaciones inherentes que son fundamentales de entender al seleccionar un horno.

Limitaciones de Temperatura

La temperatura máxima de funcionamiento de un horno de pared caliente está limitada por la resistencia del material de la propia retorta. La retorta debe permanecer estable y sellada bajo calor intenso y el diferencial de presión del vacío, lo que a menudo limita su uso a temperaturas más bajas que los diseños alternativos.

Respuesta Térmica Más Lenta

Debido a que el calor debe saturar primero la pared de la retorta antes de llegar a las piezas, tanto los ciclos de calentamiento como de enfriamiento pueden ser más lentos. Esto puede resultar en tiempos de proceso totales más largos en comparación con los diseños de "pared fría" donde los calentadores están dentro de la cámara.

Vida Útil de la Retorta

La retorta está sujeta a ciclos térmicos extremos bajo presión. Este estrés la convierte en un componente consumible que eventualmente requerirá reemplazo, lo que representa un costo operativo recurrente.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el diseño de horno correcto depende de hacer coincidir sus capacidades con sus requisitos específicos de proceso y materiales.

- Si su enfoque principal es la pureza del proceso y la fiabilidad para soldadura fuerte, sinterización o recocido a temperaturas moderadas (generalmente por debajo de 1200°C): El entorno robusto y limpio de un horno de pared caliente es una opción excelente y rentable.

- Si su enfoque principal es alcanzar temperaturas muy altas o lograr un enfriamiento rápido (templado): Las limitaciones del material de la retorta y el calentamiento indirecto pueden requerir explorar un diseño de horno de pared fría.

Comprender esta distinción fundamental de diseño le permite seleccionar la tecnología de horno precisa que se alinee con su material, proceso y objetivos operativos.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Principio de Diseño | Elementos calefactores fuera de la retorta; el calor se transfiere a través de las paredes |

| Componentes Clave | Retorta, elementos calefactores externos, sistema de vacío, aislamiento |

| Ventajas | Protege los calentadores, asegura la pureza del proceso, simple y fiable |

| Limitaciones | Límites de temperatura (<1200°C), respuesta térmica más lenta, vida útil de la retorta |

| Mejor Para | Soldadura fuerte, sinterización, recocido a temperaturas moderadas |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio