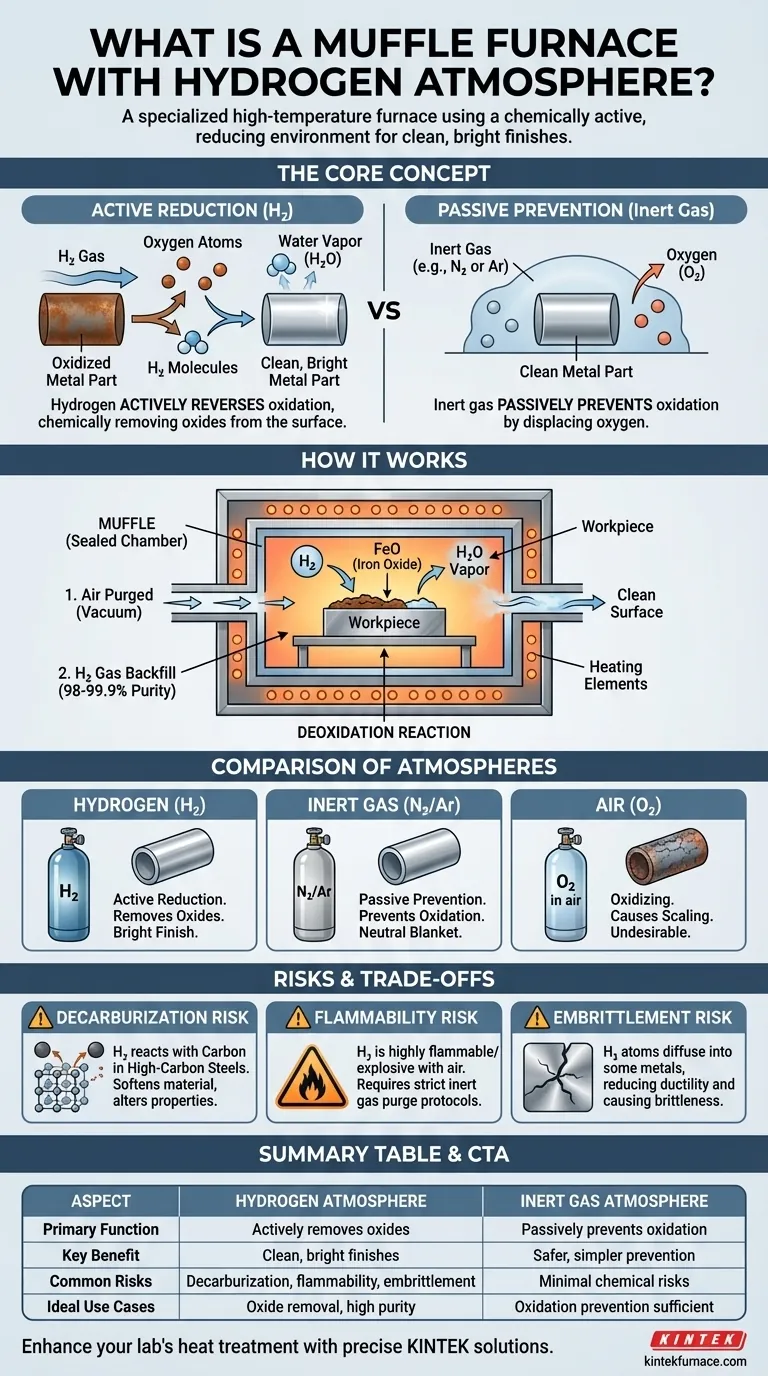

En esencia, un horno de mufla con atmósfera de hidrógeno es un tipo especializado de horno de alta temperatura que utiliza una cámara interior sellada, conocida como mufla, llena de gas hidrógeno. A diferencia de los hornos que operan en aire o gas inerte, esta configuración crea un ambiente reductor y químicamente activo. El propósito principal es eliminar los óxidos de la superficie de los materiales durante el tratamiento térmico, lo que da como resultado un acabado limpio y brillante.

La distinción central a entender es que, si bien una atmósfera de gas inerte (como nitrógeno o argón) simplemente previene la oxidación, una atmósfera de hidrógeno la revierte activamente. No es una manta pasiva sino un agente químico que elimina el oxígeno del material que se está procesando.

Cómo funciona un horno de atmósfera de hidrógeno

Un horno de mufla está diseñado para crear un ambiente altamente controlado, separado de los elementos calefactores y del aire exterior. La introducción de hidrógeno lo transforma en una poderosa herramienta para el procesamiento metalúrgico.

El papel de la mufla

La "mufla" es un túnel o cámara sellada, típicamente hecha de una aleación de metal de alta temperatura. Esta cámara aísla las piezas de los elementos calefactores del horno.

Este diseño asegura que la atmósfera cuidadosamente controlada dentro de la mufla no sea contaminada por el aire circundante o por los subproductos del proceso de calentamiento.

La atmósfera reductora

Para crear el ambiente, la mufla se purga primero de aire. Una buena práctica implica usar el vacío para eliminar todo el oxígeno y luego rellenar con gas hidrógeno de alta pureza (98-99.9%).

A altas temperaturas, este hidrógeno se convierte en un potente agente reductor. Busca y reacciona agresivamente con el oxígeno.

La reacción de desoxidación

Cuando una pieza metálica tiene óxidos en su superficie (una forma de óxido o deslustre), el hidrógeno (H₂) reacciona con el óxido metálico (por ejemplo, óxido de hierro, FeO).

El hidrógeno "roba" eficazmente el átomo de oxígeno, formando vapor de agua (H₂O), que luego se ventila de forma segura desde el horno. Esto deja una superficie metálica pura y limpia.

¿Por qué elegir hidrógeno sobre otras atmósferas?

La elección de la atmósfera viene dictada íntegramente por el resultado deseado del proceso de tratamiento térmico.

Hidrógeno vs. Aire

Esta es la comparación más sencilla. Calentar metales en aire, que contiene ~21% de oxígeno, provoca una rápida oxidación y formación de cascarilla. Una atmósfera de hidrógeno hace exactamente lo contrario, previniendo y eliminando óxidos.

Hidrógeno vs. Gas Inerte (Nitrógeno o Argón)

Esta es la distinción más crítica. Los gases inertes no son reactivos. Funcionan creando una capa neutra que desplaza el oxígeno, previniendo pasivamente la oxidación.

El hidrógeno, sin embargo, es químicamente activo. No solo previene la oxidación, sino que también elimina activamente los óxidos existentes de la superficie del material. Esto lo hace superior para aplicaciones que requieren un acabado excepcionalmente limpio y brillante.

Comprendiendo las ventajas y desventajas y los riesgos

El uso de una atmósfera de hidrógeno ofrece beneficios únicos, pero también introduce riesgos significativos y limitaciones de proceso que deben gestionarse cuidadosamente.

El riesgo de descarburación

A altas temperaturas, el hidrógeno puede reaccionar con el carbono presente en los aceros con alto contenido de carbono. Esta reacción extrae el carbono del acero, un proceso llamado descarburación.

Esta pérdida de carbono puede ablandar el material y alterar fundamentalmente sus propiedades mecánicas, lo que a menudo es muy indeseable para el producto final.

El riesgo de inflamabilidad

El hidrógeno es extremadamente inflamable y puede ser explosivo cuando se mezcla con el aire. Los protocolos de seguridad estrictos son innegociables.

Los hornos deben purgarse con un gas inerte, como nitrógeno, para eliminar todo el hidrógeno antes de que se abran las puertas al aire. Esto evita una reacción peligrosa entre el hidrógeno caliente y el oxígeno atmosférico.

Compatibilidad de materiales

No todos los materiales son adecuados para ser procesados en hidrógeno. Ciertos metales pueden sufrir fragilización por hidrógeno, donde los átomos de hidrógeno se difunden en la red metálica y reducen su ductilidad, haciéndolos quebradizos.

Tomando la decisión correcta para su proceso

Seleccionar la atmósfera correcta del horno es fundamental para lograr las propiedades metalúrgicas y el acabado superficial deseados.

- Si su objetivo principal es simplemente prevenir la oxidación en piezas limpias: Una atmósfera de gas inerte como nitrógeno o argón suele ser la opción más segura, sencilla y rentable.

- Si su objetivo principal es eliminar activamente los óxidos existentes para un acabado brillante y limpio: Una atmósfera de hidrógeno es la opción superior debido a sus potentes propiedades químicas reductoras.

- Si está procesando materiales con alto contenido de carbono: Extreme las precauciones con el hidrógeno, ya que el riesgo de descarburación puede comprometer la integridad de su material.

En última instancia, hacer coincidir las propiedades químicas de la atmósfera con su material y los objetivos del proceso es clave para un tratamiento térmico exitoso.

Tabla resumen:

| Aspecto | Atmósfera de Hidrógeno | Atmósfera de Gas Inerte |

|---|---|---|

| Función Principal | Elimina activamente los óxidos por reducción química | Previene pasivamente la oxidación por desplazamiento |

| Beneficio clave | Produce acabados metálicos limpios y brillantes | Más seguro y sencillo para la prevención de la oxidación |

| Riesgos comunes | Descarburación, inflamabilidad, fragilización por hidrógeno | Riesgos químicos mínimos, pero menos efectivo para la eliminación de óxidos |

| Casos de uso ideales | Aplicaciones que requieren eliminación de óxidos y alta pureza | Procesos donde la prevención de la oxidación es suficiente |

¿Listo para mejorar los procesos de tratamiento térmico de su laboratorio con soluciones precisas de atmósfera de hidrógeno?

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos avanzados de alta temperatura adaptados a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que busque acabados metálicos sin óxido u otras aplicaciones especializadas, nuestra experiencia garantiza un rendimiento y una seguridad óptimos.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus procesos específicos!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material