En términos técnicos, una atmósfera protectora es un entorno gaseoso controlado que se utiliza para reemplazar el aire ambiente que rodea un producto. Esto se hace para prevenir o ralentizar las reacciones químicas y biológicas no deseadas que causan la degradación. Por ejemplo, en el envasado de alimentos, el aire dentro de un envase se reemplaza con una mezcla de gases específica para evitar que el alimento se estropee, pierda su color o cambie de textura.

El principio fundamental de una atmósfera protectora es la eliminación de elementos reactivos —principalmente oxígeno y humedad— del entorno de un producto. Al reemplazarlos con un gas estable, a menudo inerte, se pueden ralentizar drásticamente procesos como la oxidación, el deterioro y la corrosión.

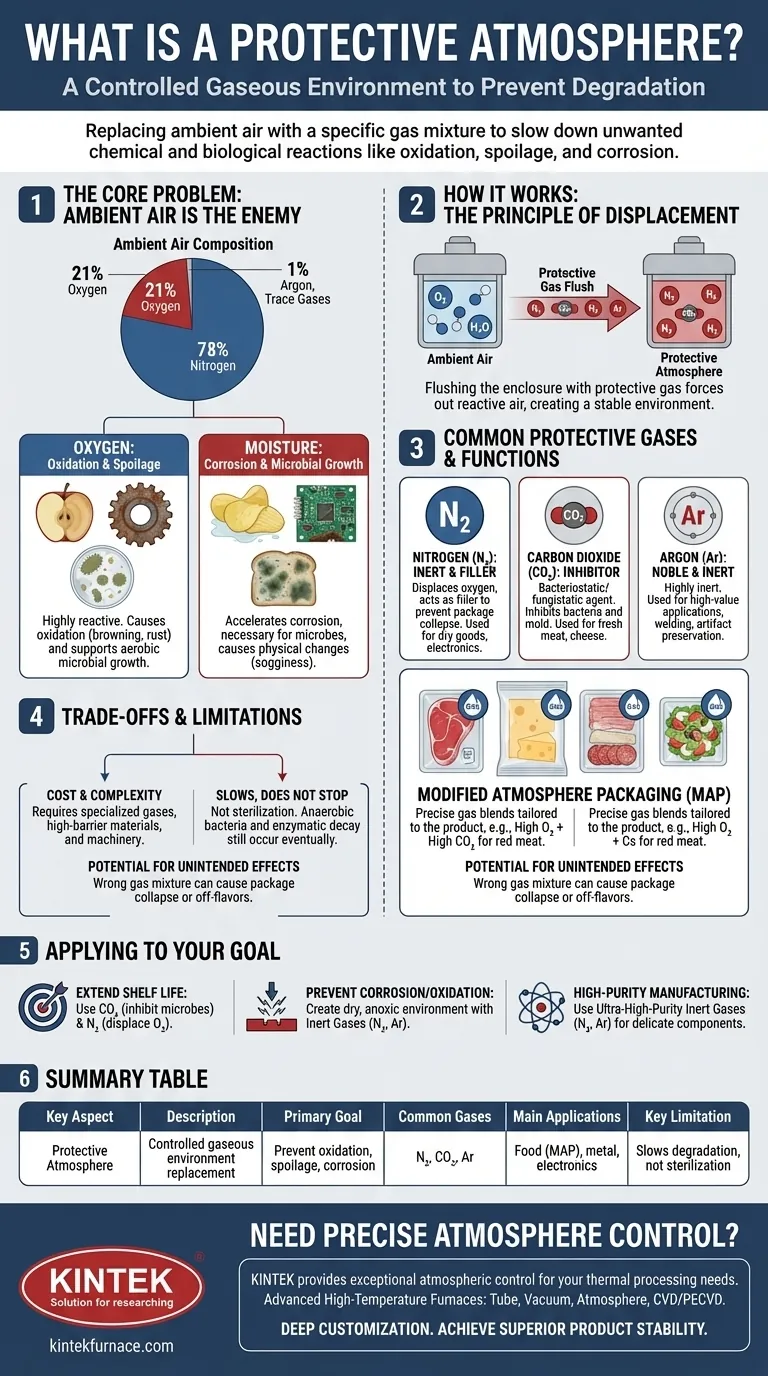

El Problema Central: Por Qué el Aire Suele Ser el Enemigo

Para comprender por qué es necesaria una atmósfera protectora, primero debe comprender los componentes del aire que respiramos y cómo interactúan con los materiales. El aire es aproximadamente 78% nitrógeno, 21% oxígeno, 1% argón y trazas de otros gases, incluido el vapor de agua.

El Papel del Oxígeno: Oxidación y Deterioro

El oxígeno es un elemento altamente reactivo. Aunque es esencial para la vida, es un impulsor principal de la degradación de muchos productos.

Este proceso, llamado oxidación, es responsable del oscurecimiento de una manzana cortada, la oxidación del hierro y el sabor rancio que se desarrolla en los alimentos grasos. El oxígeno también favorece el crecimiento de microorganismos aerobios, como muchos tipos de bacterias y mohos, que hacen que los alimentos se estropeen.

El Impacto de la Humedad: Corrosión y Crecimiento Microbiano

El vapor de agua presente en el aire es otro factor importante en la degradación. Puede acelerar la corrosión de los metales y es un componente necesario para la mayor parte del crecimiento microbiano.

Incluso en ausencia de oxígeno, la humedad puede causar cambios físicos, como hacer que un refrigerio crujiente se ablande. Controlar la humedad es tan crítico como controlar el oxígeno.

Cómo Funciona una Atmósfera Protectora

Una atmósfera protectora resuelve estos problemas reemplazando sistemáticamente el aire ambiente problemático con un gas o mezcla de gases cuidadosamente seleccionados y adaptados al producto específico.

El Principio de Desplazamiento

La técnica fundamental consiste en purgar el envase o recinto con el gas protector deseado, forzando la salida del aire ambiente. Este proceso crea un entorno dominado por el gas nuevo, no reactivo o beneficioso.

Gases Protectores Comunes y Sus Funciones

Se eligen diferentes gases por sus propiedades únicas. Los más comunes son:

- Nitrógeno (N₂): Como gas inerte, el nitrógeno no reacciona fácilmente con otras sustancias. Su función principal es desplazar el oxígeno y actuar como gas de relleno para evitar el colapso del envase. Se utiliza ampliamente para productos secos como las patatas fritas y en la fabricación de productos electrónicos.

- Dióxido de Carbono (CO₂): Además de desplazar el oxígeno, el dióxido de carbono es un potente agente bacteriostático y fungistático, lo que significa que inhibe activamente el crecimiento de bacterias y mohos. Esto lo hace esencial para conservar productos como la carne fresca y los quesos.

- Argón (Ar): Un gas noble, el argón es aún más inerte que el nitrógeno. Se utiliza en aplicaciones de alto valor donde incluso la más mínima reacción debe prevenirse, como en la soldadura de aceros de alta aleación, la conservación de artefactos históricos y en ciertos sistemas de conservación de vinos.

Envasado en Atmósfera Modificada (MAP)

En la industria alimentaria, esta tecnología se conoce más famosamente como Envasado en Atmósfera Modificada (MAP). A menudo utiliza una mezcla precisa de estos gases. Por ejemplo, un envase de carne roja podría contener altos niveles de oxígeno para mantener su color rojo brillante, combinados con altos niveles de dióxido de carbono para inhibir el crecimiento microbiano.

Comprensión de las Compensaciones y Limitaciones

Aunque es muy eficaz, la implementación de una atmósfera protectora no está exenta de desafíos y consideraciones. Es un método de conservación, no un método de esterilización.

Costo y Complejidad

El uso de gases especializados, materiales de envasado con altas propiedades de barrera y la maquinaria necesaria para realizar la purga de gas añaden costo y complejidad al proceso de producción.

Ralentiza, No Detiene

Una atmósfera protectora extiende significativamente la vida útil, pero no detiene el proceso de envejecimiento por completo. Las bacterias anaeróbicas aún pueden crecer, y la descomposición enzimática natural ocurrirá eventualmente. La calidad inicial del producto sigue siendo el factor más importante.

Potencial de Efectos No Deseados

Usar la mezcla de gases incorrecta puede tener consecuencias negativas. Por ejemplo, altas concentraciones de dióxido de carbono pueden ser absorbidas por algunos alimentos, provocando el colapso del envase o causando un sabor ligeramente ácido.

Aplicación a Su Objetivo

La estrategia correcta de atmósfera protectora depende totalmente de lo que intenta proteger y por qué.

- Si su enfoque principal es extender la vida útil de los alimentos: Probablemente utilizará una mezcla de dióxido de carbono para inhibir el crecimiento microbiano y nitrógeno para desplazar el oxígeno y proporcionar volumen.

- Si su enfoque principal es prevenir la corrosión o la oxidación de metales: Su objetivo es crear un ambiente seco y anóxico utilizando un gas inerte como nitrógeno o argón para eliminar tanto el oxígeno como la humedad.

- Si su enfoque principal es la fabricación de alta pureza (p. ej., electrónica): Utilizará gases inertes de ultra alta pureza como nitrógeno o argón para prevenir incluso la oxidación microscópica que podría comprometer componentes delicados.

Al comprender y controlar la atmósfera, usted obtiene control directo sobre la estabilidad y longevidad de su producto.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Objetivo Principal | Reemplazar el aire ambiente para prevenir reacciones químicas/biológicas no deseadas (oxidación, deterioro, corrosión). |

| Principio Central | Desplazamiento de elementos reactivos, principalmente oxígeno y humedad, por gases estables/inertes. |

| Gases Comunes | Nitrógeno (N₂), Dióxido de Carbono (CO₂), Argón (Ar). |

| Aplicaciones Principales | Envasado de alimentos (MAP), procesamiento de metales, fabricación de productos electrónicos, conservación de artefactos. |

| Limitación Clave | Ralentiza la degradación pero no la detiene por completo; no es un método de esterilización. |

¿Necesita Crear una Atmósfera Protectora Precisa para Su Proceso?

Ya sea que esté extendiendo la vida útil de los alimentos, previniendo la corrosión de metales o asegurando una fabricación de alta pureza, el entorno de procesamiento térmico adecuado es fundamental. Los hornos de alta temperatura avanzados de KINTEK, incluidos los hornos de tubo, de vacío y de atmósfera, y los sistemas CVD/PECVD, están diseñados para proporcionar un control atmosférico excepcional.

Aprovechando nuestras sólidas capacidades internas de I+D y fabricación, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Permítanos ayudarle a lograr una estabilidad y longevidad superiores del producto. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico