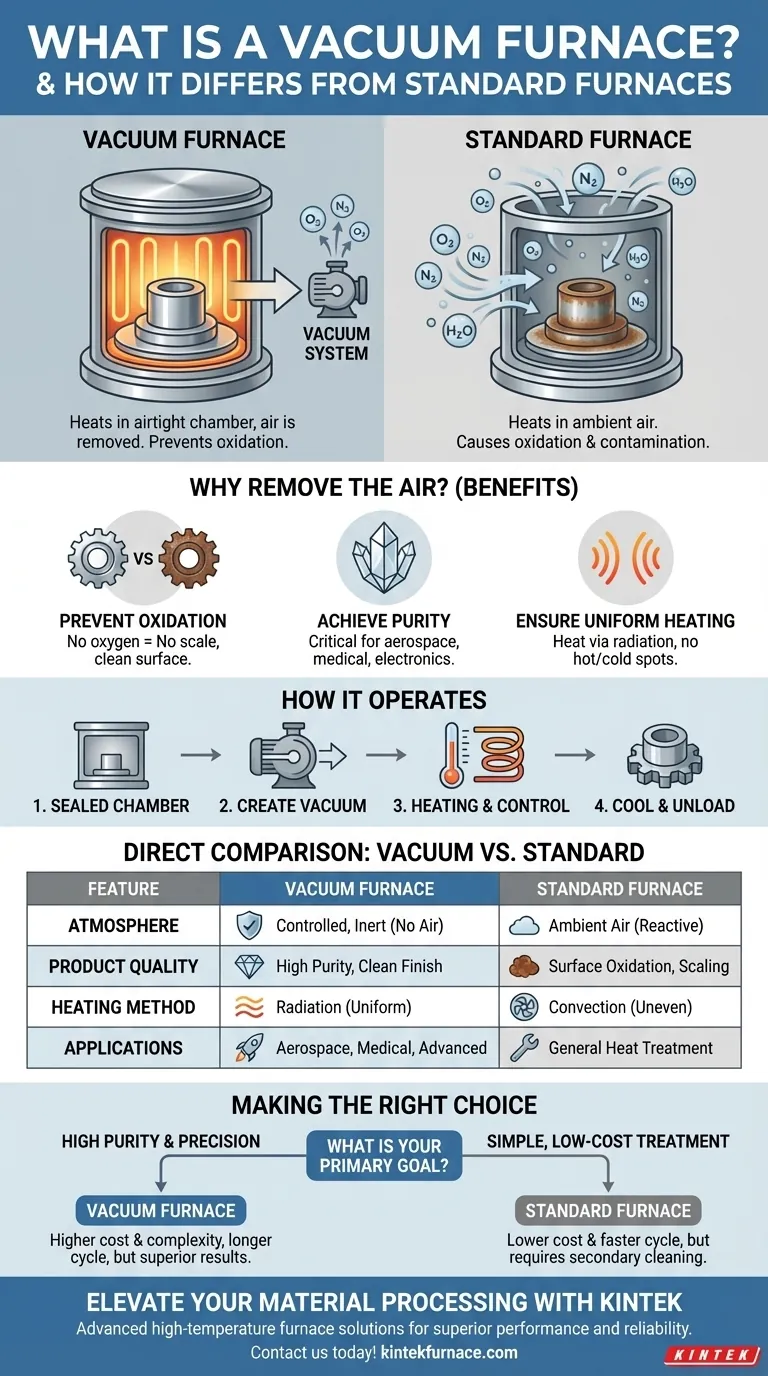

En esencia, un horno de vacío es un horno especializado que calienta materiales dentro de una cámara de la que se ha extraído el aire. A diferencia de los hornos estándar que calientan materiales en presencia de aire ambiente, un horno de vacío crea un entorno hermético y controlado. Esta única diferencia —la eliminación del aire y el oxígeno— es lo que le permite prevenir reacciones químicas no deseadas como la oxidación, lo que resulta en un producto final fundamentalmente de mayor calidad y pureza.

La distinción crítica no se trata de generar calor, sino de controlar el ambiente. Un horno estándar solo controla la temperatura, mientras que un horno de vacío controla tanto la temperatura como la atmósfera, protegiendo el material de los elementos reactivos del aire.

El principio fundamental: ¿Por qué eliminar el aire?

La decisión de utilizar un horno de vacío se basa en la necesidad de proteger el material que se está calentando. A altas temperaturas, el oxígeno y otros gases presentes en el aire normal se vuelven altamente reactivos, alterando fundamentalmente las propiedades del material.

Prevención de la oxidación y la contaminación

Cuando los metales y otros materiales se calientan a altas temperaturas en el aire, reaccionan con el oxígeno. Este proceso, la oxidación, crea una capa de incrustación o decoloración en la superficie, que puede comprometer la integridad y el acabado de la pieza.

Al utilizar una bomba de vacío para eliminar casi todo el aire de la cámara sellada, un horno de vacío elimina el oxígeno. Esto evita que ocurran la oxidación y otras formas de contaminación atmosférica.

Lograr la pureza e integridad del material

El resultado de prevenir estas reacciones es un producto final limpio, brillante y de alta pureza. El material conserva el acabado superficial y las propiedades metalúrgicas deseadas sin ninguna degradación.

Esto es fundamental en industrias de alto rendimiento como la aeroespacial, médica y electrónica, donde incluso pequeñas impurezas o defectos superficiales pueden provocar la falla de los componentes.

Garantía de un calentamiento uniforme

En un horno estándar, el calor se transfiere por convección (corrientes de aire), lo que puede crear puntos calientes y fríos. En el vacío, el calor se transfiere principalmente por radiación.

Esto permite un calentamiento más uniforme, constante y precisamente controlado de toda la pieza, reduciendo las tensiones internas y el riesgo de deformación.

Cómo funciona un horno de vacío

Un horno de vacío es un sistema más complejo que un horno estándar, incorporando varios componentes clave para gestionar el entorno.

El sistema de vacío

El proceso comienza colocando el material dentro de una cámara sellada, típicamente construida de acero inoxidable para asegurar la integridad. Luego, un potente sistema de bombeo extrae el aire y otros gases para lograr el nivel de vacío deseado.

La calidad de los sellos y la construcción de la cámara, a menudo con diseños de doble pared refrigerados por agua, son fundamentales para mantener este vacío durante todo el ciclo de calentamiento.

El sistema de calefacción y control

Una vez establecido el vacío, los elementos calefactores internos elevan la temperatura. Estos pueden ser elementos de resistencia estándar o, en algunos modelos especializados como un horno de inducción al vacío, una bobina de inducción que calienta el material directamente.

Un sofisticado sistema de control de temperatura regula con precisión las tasas de calentamiento y enfriamiento, asegurando que el material se someta al tratamiento exacto requerido.

Diferencias clave con los hornos estándar: Una comparación directa

Aunque ambos tipos de hornos calientan materiales, sus aplicaciones y resultados son muy diferentes.

Atmósfera y medio ambiente

Un horno estándar funciona en aire ambiente. Un horno de vacío funciona en un ambiente controlado e inerte, desprovisto de gases reactivos. Algunas variantes, como un horno de retorta, pueden utilizar esta capacidad de vacío para primero eliminar el aire y luego rellenar la cámara con un gas específico y controlado.

Calidad del producto final

El procesamiento en un horno estándar a menudo resulta en oxidación superficial, lo que requiere procesos de limpieza secundarios como chorro de arena o baños químicos. Un horno de vacío produce una pieza limpia y terminada directamente del horno, sin incrustaciones.

Control del proceso y repetibilidad

Los hornos de vacío ofrecen un control muy superior sobre el proceso de calentamiento y las condiciones atmosféricas. Esto conduce a resultados altamente repetibles y consistentes que son esenciales para aplicaciones certificadas y de misión crítica.

Comprender las compensaciones

Los resultados superiores de un horno de vacío conllevan consideraciones específicas.

Costo y complejidad

Los hornos de vacío son significativamente más complejos y caros que los hornos atmosféricos estándar. La necesidad de una cámara de vacío robusta, bombas y sistemas de control avanzados aumenta tanto la inversión inicial como los costos de mantenimiento.

Tiempo de ciclo

Lograr un vacío profundo antes de que comience el ciclo de calentamiento, y a menudo enfriar la pieza bajo vacío o gas inerte, puede prolongar el tiempo total del proceso en comparación con un simple tratamiento térmico atmosférico.

Restricciones de muestra y tamaño

El diseño del horno puede limitar el tamaño de los componentes que se procesan. Los hornos de tubo de vacío, por ejemplo, son excelentes para el tratamiento de alta precisión de piezas pequeñas, pero no son adecuados para artículos voluminosos. Se requiere un horno de mufla de vacío más grande para cargas mayores.

Tomar la decisión correcta para su objetivo

La elección del horno adecuado depende totalmente de los requisitos de su material y del resultado deseado.

- Si su enfoque principal es un tratamiento térmico simple y de bajo costo donde el acabado superficial no es crítico: Un horno atmosférico estándar es la opción más económica.

- Si su enfoque principal es lograr la máxima pureza del material y prevenir cualquier oxidación: Un horno de vacío es esencial para aplicaciones en la industria aeroespacial, médica o de fabricación avanzada.

- Si su enfoque principal es tratar piezas pequeñas y uniformes con la máxima precisión: Un horno de tubo de vacío ofrece un excelente control en un formato compacto.

- Si su enfoque principal es procesar componentes grandes o cargas a granel sin contaminación: Un horno de mufla de vacío proporciona la capacidad necesaria mientras protege el material.

En última instancia, elegir un horno de vacío es una inversión en el control del proceso para garantizar la integridad final de su material.

Tabla resumen:

| Característica | Horno de Vacío | Horno Estándar |

|---|---|---|

| Atmósfera | Vacío controlado o gas inerte | Aire ambiente |

| Prevención de la Oxidación | Sí, elimina el oxígeno | No, ocurre oxidación |

| Calidad del Producto Final | Alta pureza, sin incrustaciones | Oxidación superficial, requiere limpieza |

| Método de Calentamiento | Radiación para un calentamiento uniforme | Convección con posibles puntos calientes |

| Costo y Complejidad | Mayores costos iniciales y de mantenimiento | Menor costo y diseño más simple |

| Aplicaciones Ideales | Aeroespacial, médica, electrónica | Tratamiento térmico general donde el acabado no es crítico |

¿Listo para elevar el procesamiento de sus materiales con precisión y pureza? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica o electrónica, garantizamos un rendimiento y una fiabilidad superiores. ¡Contáctenos hoy para conversar sobre cómo nuestros hornos pueden mejorar la eficiencia de su laboratorio y brindar resultados impecables!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material