En esencia, un horno de Fusión por Inducción al Vacío (VIM) es un sistema altamente especializado que funde, refina y alea metales dentro de un vacío estrictamente controlado. Utiliza inducción electromagnética sin contacto para calentar, lo que elimina fuentes comunes de contaminación y permite la producción de materiales de pureza y homogeneidad extremadamente altas requeridos para aplicaciones críticas.

El verdadero valor de un horno VIM no es simplemente fundir metal. Es la capacidad de ejercer un control absoluto sobre el entorno del material, eliminando gases reactivos como el oxígeno y el nitrógeno para crear aleaciones con un nivel de pureza y precisión composicional que es imposible de lograr en hornos a cielo abierto.

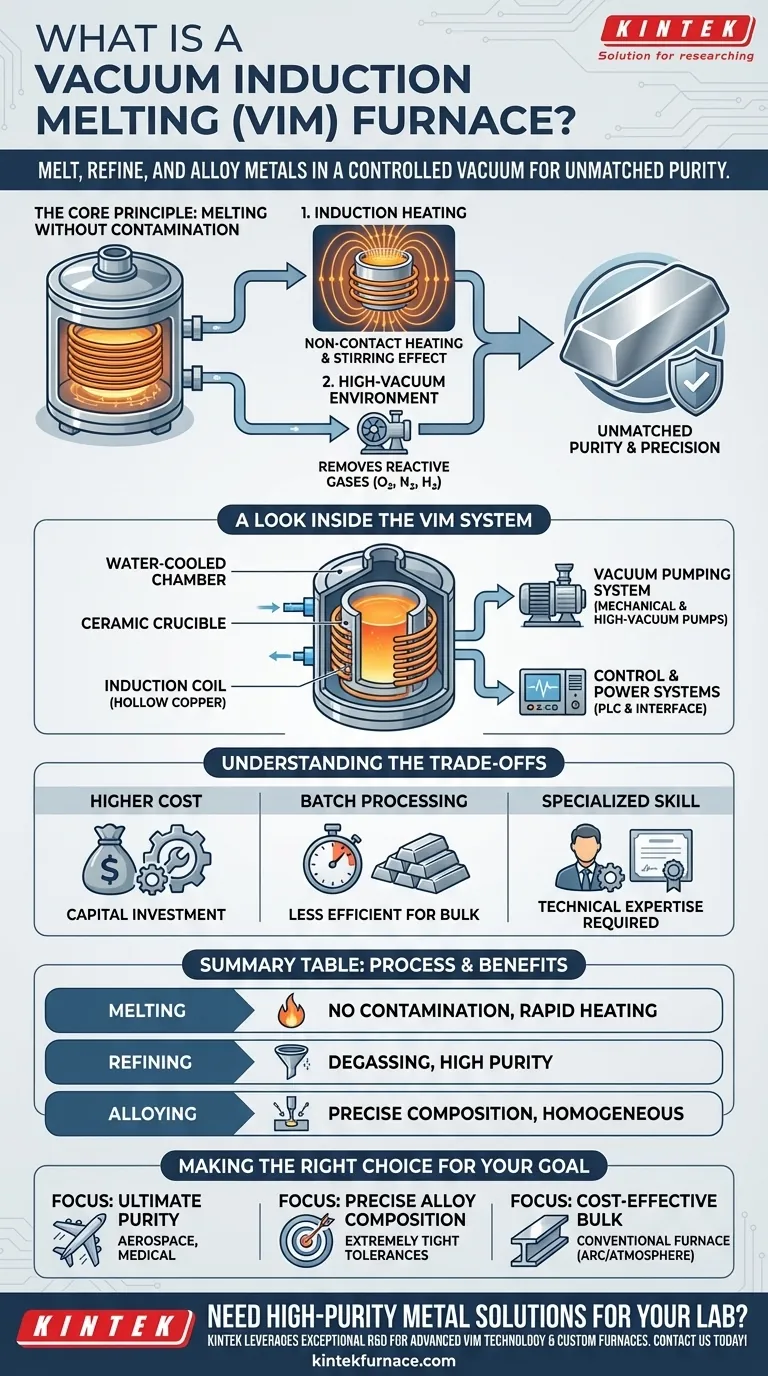

El Principio Central: Fundición sin Contaminación

El proceso VIM se define por dos tecnologías fundamentales que trabajan en tándem: el calentamiento por inducción y un entorno de alto vacío. Esta combinación aborda directamente los desafíos primarios en la metalurgia de alto rendimiento.

Cómo Funciona el Calentamiento por Inducción

Un horno de inducción genera un campo magnético potente y de alta frecuencia alrededor del crisol que contiene la carga de metal.

Este campo magnético induce fuertes corrientes de Foucault eléctricas dentro del propio metal, haciendo que se caliente rápidamente y se funda de adentro hacia afuera. Este proceso es limpio, eficiente y proporciona un efecto de agitación natural que asegura que el baño fundido se mezcle perfectamente.

El Papel Crítico del Vacío

Antes y durante la fusión, un potente sistema de vacío elimina el aire de la cámara del horno.

Esta evacuación es crucial porque elimina el oxígeno, el nitrógeno y otros gases atmosféricos reactivos. Al eliminarlos, el proceso VIM previene la formación de óxidos y nitruros indeseables que pueden comprometer la resistencia e integridad del material final.

El Resultado: Pureza y Precisión Inigualables

El entorno de vacío también extrae los gases disueltos, como el hidrógeno, del metal fundido, un proceso conocido como desgasificación.

Combinado con la agitación electromagnética de la bobina de inducción, el producto final es una aleación perfectamente homogénea con una microestructura excepcionalmente limpia y una composición química precisa, cumpliendo con las estrictas tolerancias exigidas por las industrias avanzadas.

Un Vistazo al Interior del Sistema VIM

Un horno VIM es un sistema complejo donde cada componente cumple una función crítica en el control del proceso de fusión.

La Cámara del Horno y la Bobina de Inducción

El núcleo del sistema es el cuerpo del horno refrigerado por agua, que alberga el crisol cerámico que contiene el metal. Rodeando este crisol se encuentra el inductor, una bobina de tubo de cobre hueco, que genera el campo magnético. El agua fluye a través de la bobina para evitar que se sobrecaliente.

El Sistema de Bombeo de Vacío

Esta es la red de bombas mecánicas y bombas de alto vacío responsables de evacuar la cámara del horno. Una sofisticada serie de válvulas e indicadores permite a los operadores controlar con precisión el nivel de presión durante todo el ciclo de fusión y vertido.

Sistemas de Control y Potencia

Los hornos VIM modernos son gestionados por un PLC (Controlador Lógico Programable) y una interfaz de pantalla táctil. Esto permite un control preciso y repetible sobre la entrada de energía, la temperatura, los niveles de presión y la sincronización de las adiciones de aleación.

Entendiendo las Compensaciones

Si bien la tecnología VIM ofrece una calidad inigualable, conlleva consideraciones específicas que la hacen inadecuada para todas las aplicaciones.

Mayor Costo Inicial y Complejidad

Los hornos VIM son equipos sofisticados. La necesidad de sistemas de vacío robustos, controles de potencia precisos e infraestructura de refrigeración por agua resulta en una inversión de capital significativamente mayor en comparación con los hornos de atmósfera estándar.

Limitaciones del Procesamiento por Lotes

Por su naturaleza, el VIM es un proceso por lotes. La cámara debe cargarse, sellarse, evacuarse, pasar por el ciclo de fusión y luego enfriarse antes de que pueda comenzar el siguiente lote. Esto lo hace menos eficiente para la producción continua y de gran volumen de metales de menor grado.

Habilidad Operacional Especializada

Operar y mantener un horno VIM requiere un mayor nivel de experiencia técnica. El personal debe estar capacitado en tecnología de vacío, sistemas eléctricos de alta potencia y los procesos metalúrgicos específicos involucrados para garantizar tanto la seguridad como la calidad del producto.

Tomando la Decisión Correcta para su Objetivo

La selección de un horno VIM depende totalmente de la calidad y el rendimiento requeridos del material final.

- Si su enfoque principal es la máxima pureza del material: Para superaleaciones aeroespaciales, implantes médicos o blancos de pulverización catódica, el VIM es esencial para eliminar gases reactivos y lograr la limpieza requerida.

- Si su enfoque principal es la composición precisa de la aleación: Para aplicaciones que requieren tolerancias composicionales extremadamente estrictas, el entorno controlado y la acción de agitación del VIM proporcionan una precisión inigualable.

- Si su enfoque principal es la fundición a granel rentable: Para acero estructural general, fundición de aluminio estándar o reciclaje de chatarra, un horno de arco o de inducción atmosférico convencional es una opción más práctica y económica.

En última instancia, un horno VIM proporciona un control absoluto sobre el estado fundido, transformando la producción de metales de alto rendimiento de un proceso de refinamiento a una ciencia de creación.

Tabla Resumen:

| Proceso | Características Clave | Beneficios |

|---|---|---|

| Fusión | Calentamiento por inducción en vacío | Sin contaminación, calentamiento rápido |

| Refinación | Desgasificación y eliminación de impurezas | Alta pureza, microestructura limpia |

| Aleación | Control preciso de la composición | Materiales homogéneos, tolerancias estrictas |

¿Necesita soluciones de metal de alta pureza para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar su producción de materiales con tecnología VIM adaptada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje