En esencia, el tratamiento térmico en atmósfera de argón es un proceso térmico especializado donde un material se calienta y enfría dentro de una cámara sellada llena de gas argón de alta pureza. Esto se hace para evitar que la superficie y la estructura interna del material reaccionen con gases atmosféricos como el oxígeno y el vapor de agua. Al desplazar estos elementos reactivos, el argón crea un entorno químicamente inerte, protegiendo la integridad de la pieza a altas temperaturas.

El propósito fundamental de usar una atmósfera de argón es eliminar el riesgo de oxidación y contaminación durante el tratamiento térmico. Aunque es una opción costosa, es la solución definitiva para procesar metales altamente reactivos o para aplicaciones donde la pureza y el rendimiento del material son absolutamente innegociables.

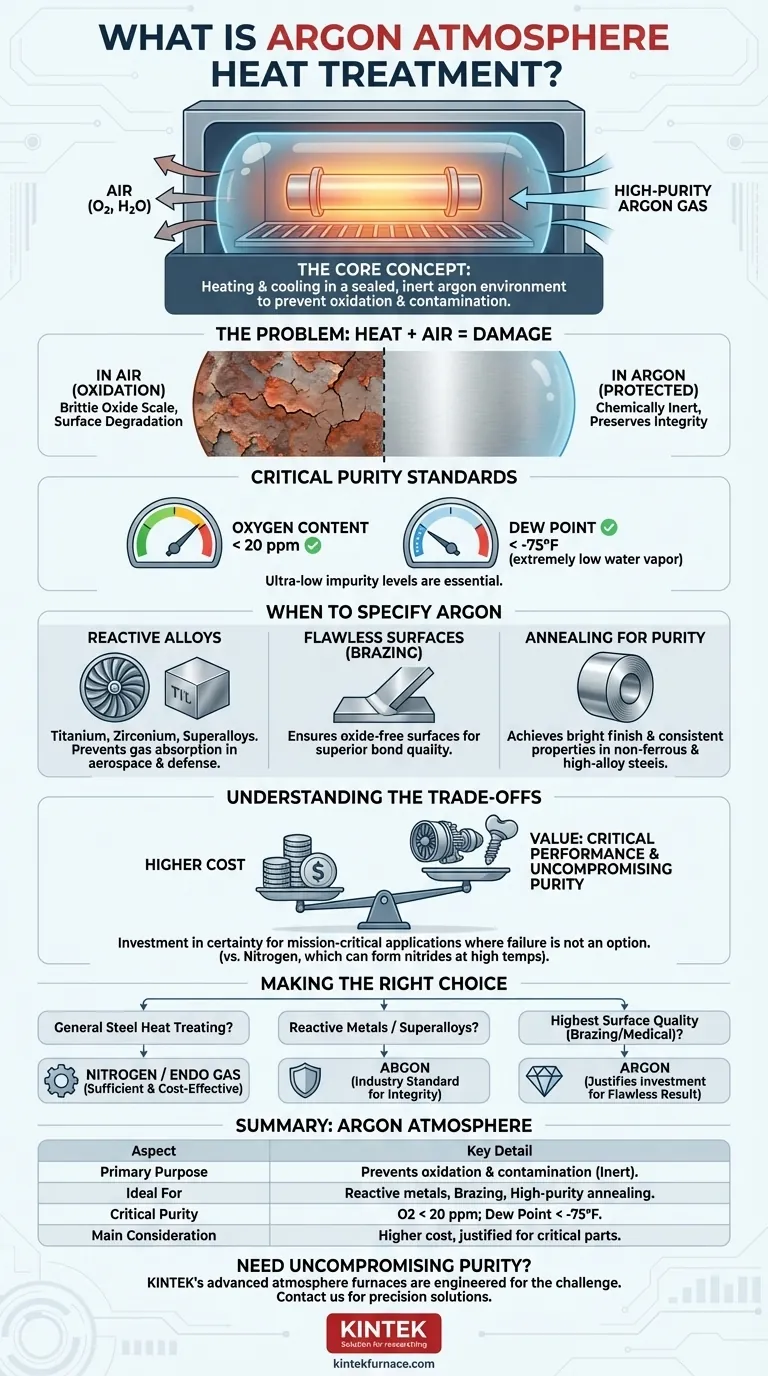

El problema central: Por qué es necesaria una atmósfera protectora

El tratamiento térmico se basa en un control preciso de la temperatura para alterar las propiedades físicas y mecánicas de un material. Sin embargo, la introducción de calor elevado también acelera drásticamente las reacciones químicas, creando un riesgo significativo de dañar la misma pieza que se está tratando de mejorar.

La amenaza de la oxidación y la contaminación

Cuando se calientan en presencia de aire normal, la mayoría de los metales reaccionan fácilmente con el oxígeno, formando una capa de óxido quebradiza y escamosa en la superficie. Este proceso, conocido como oxidación o formación de cascarilla, puede comprometer las tolerancias dimensionales, degradar el acabado superficial y debilitar el componente. El vapor de agua en el aire también puede introducir hidrógeno, lo que provoca fragilización en ciertas aleaciones.

El papel de un escudo inerte

El argón es un gas noble, lo que significa que es químicamente no reactivo (inerte) bajo casi todas las condiciones. Al inundar un horno de tratamiento térmico con argón, se expulsa físicamente, o se desplaza, el oxígeno y el vapor de agua reactivos. El argón actúa entonces como un escudo protector estable, asegurando que el proceso de tratamiento térmico solo afecte las propiedades del material según lo previsto, sin efectos secundarios químicos no deseados.

La pureza es primordial

La eficacia de este escudo depende enteramente de la pureza del gas. Los estándares industriales para el argón de tratamiento térmico generalmente requieren un contenido de oxígeno inferior a 20 partes por millón (ppm) y un punto de rocío inferior a -75 °F. Un punto de rocío bajo indica un nivel extremadamente bajo de vapor de agua, lo cual es fundamental para prevenir la contaminación.

Cuándo especificar el tratamiento en atmósfera de argón

Aunque existen otros gases inertes como el nitrógeno, la inercia superior del argón lo convierte en la opción necesaria para las aplicaciones más exigentes.

Tratamiento térmico de aleaciones reactivas y de alto rendimiento

Metales como el titanio, el circonio y ciertas superaleaciones son extremadamente reactivos a temperaturas elevadas. Tienen una alta afinidad por el oxígeno e incluso por el nitrógeno. Para estos materiales, comúnmente utilizados en las industrias aeroespacial y de defensa, una atmósfera de argón es esencial para prevenir la absorción de gas que de otro modo comprometería su resistencia y durabilidad.

Procesos que requieren superficies impecables

Aplicaciones como la soldadura fuerte (brazing) requieren superficies perfectamente limpias y libres de óxido para que el metal de aporte se moje y fluya correctamente, creando una unión fuerte. El uso de una atmósfera de argón asegura que no se formen óxidos en los materiales base durante el ciclo de calentamiento, lo que resulta en una calidad de unión superior.

Recocido para máxima pureza

Al recocer metales no ferrosos, acero inoxidable o aceros de alta aleación, el objetivo suele ser lograr una suavidad y microestructura específicas sin alterar la química superficial. El argón proporciona el entorno limpio necesario para garantizar que el producto final tenga un acabado brillante y sin decoloración y propiedades consistentes.

Comprensión de las compensaciones

Elegir una atmósfera protectora es una decisión de ingeniería que equilibra los requisitos técnicos con las realidades económicas. El argón es muy eficaz, pero conlleva consideraciones distintas.

El factor principal: Costo

La desventaja más significativa de usar argón es su alto costo en comparación con otras atmósferas de horno, particularmente el nitrógeno. El argón es más difícil de separar del aire, lo que hace que su producción consuma más energía y sea más cara.

Cuando las alternativas más baratas no son suficientes

El nitrógeno también es en gran parte inerte y se utiliza ampliamente para el tratamiento térmico de aceros comunes. Sin embargo, a temperaturas muy altas, el nitrógeno puede reaccionar con ciertos elementos de aleación (como titanio, aluminio y cromo) para formar nitruros. Estas formaciones de nitruro pueden hacer que la superficie del material se vuelva quebradiza. El argón, al ser verdaderamente inerte, no presenta este riesgo.

La propuesta de valor

El alto costo del argón se justifica cuando el costo de la falla del componente es aún mayor. En aplicaciones críticas como una pala de turbina en un motor a reacción o un implante médico, la garantía absoluta de pureza y rendimiento del material supera el gasto del gas de procesamiento.

Tomar la decisión correcta para su aplicación

Seleccionar la atmósfera correcta es una decisión crítica que impacta directamente en la calidad, el rendimiento y el costo de su componente final.

- Si su enfoque principal es el tratamiento térmico de propósito general de aceros al carbono estándar: Una atmósfera menos costosa como el nitrógeno o un gas endógeno es a menudo suficiente y más rentable.

- Si está trabajando con metales altamente reactivos como titanio, circonio o superaleaciones a base de níquel: El argón es el estándar de la industria para garantizar la integridad del material y prevenir la fragilización.

- Si su objetivo es la mayor calidad superficial posible para soldadura fuerte, componentes médicos o electrónicos: La protección superior que ofrece una atmósfera de argón justifica la inversión para asegurar un resultado impecable y libre de óxido.

En última instancia, elegir una atmósfera de argón es una inversión en certeza, asegurando que las propiedades del material se controlen y protejan con precisión de cualquier interferencia externa.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Propósito principal | Previene la oxidación y la contaminación creando un ambiente inerte. |

| Ideal para | Metales reactivos (titanio, circonio, superaleaciones), soldadura fuerte, recocido de alta pureza. |

| Pureza crítica | Contenido de oxígeno < 20 ppm; Punto de rocío < -75°F. |

| Consideración principal | Costo más alto que alternativas como el nitrógeno, justificado para aplicaciones críticas. |

¿Necesita una pureza intransigente en su proceso de tratamiento térmico?

Cuando se procesan metales altamente reactivos o aplicaciones exigentes donde el fallo no es una opción, las soluciones estándar se quedan cortas. Necesita la certeza de un entorno inerte perfectamente controlado.

Los hornos de alta temperatura avanzados de KINTEK están diseñados para este desafío exacto. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos avanzados, incluidos nuestros robustos Hornos de Atmósfera. Nuestra sólida capacidad de personalización profunda nos permite adaptar los sistemas a sus requisitos experimentales únicos, asegurando que sus materiales estén protegidos contra la oxidación y la contaminación.

Permítanos ayudarle a lograr resultados impecables. Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología de hornos de precisión puede salvaguardar sus componentes más críticos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados