En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación sofisticado utilizado para aplicar una película sólida excepcionalmente delgada y de alto rendimiento sobre una superficie. Lo logra introduciendo un gas precursor en una cámara de alta temperatura, que luego reacciona químicamente y se adhiere a un sustrato, construyendo efectivamente una nueva capa átomo por átomo. Esta técnica es indispensable en industrias como la de semiconductores, la energética y la de las ciencias de la vida, donde las propiedades del material a nivel microscópico son críticas.

El verdadero valor de la CVD no reside simplemente en recubrir una superficie, sino en construir una nueva. Permite la creación de materiales de alta pureza y perfectamente uniformes con funciones específicas que son imposibles de lograr mediante métodos tradicionales.

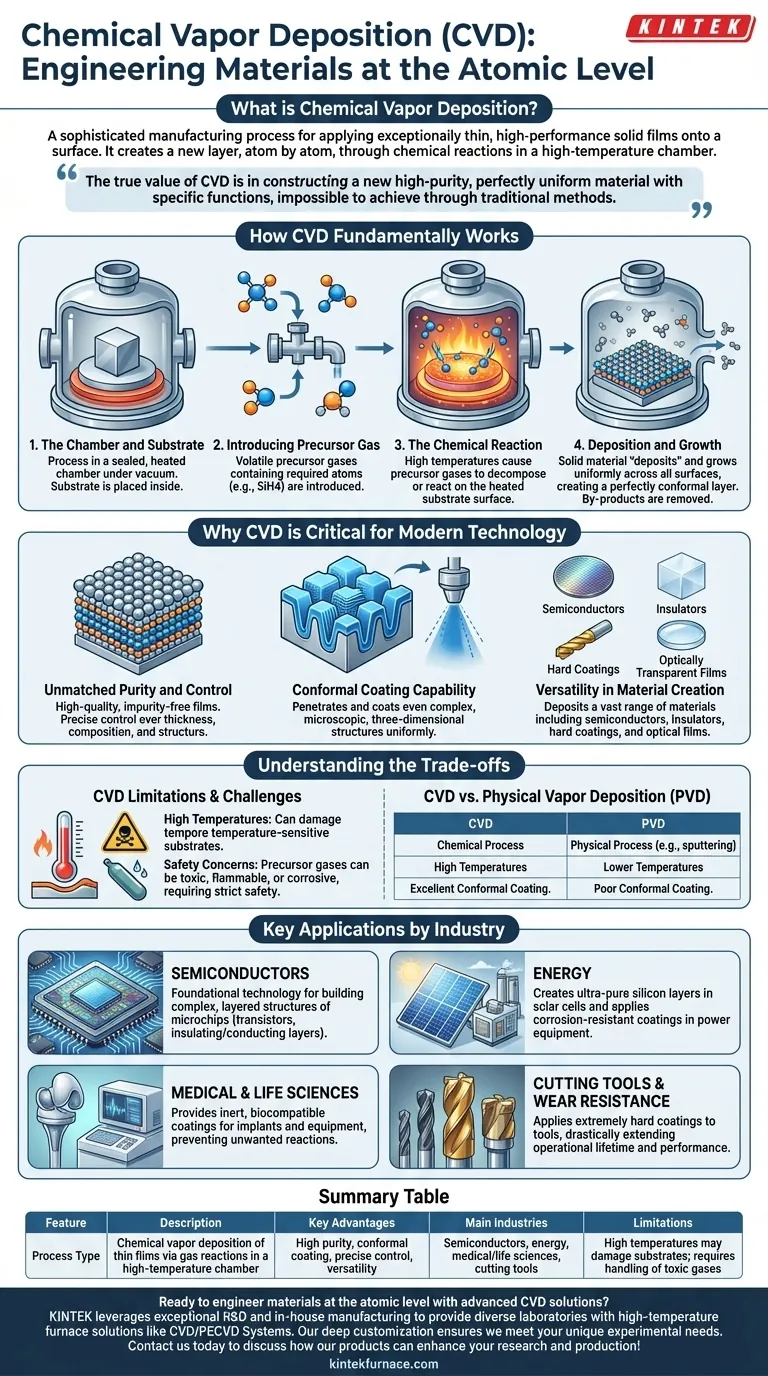

Cómo funciona fundamentalmente la CVD

Para comprender por qué la CVD es tan crucial, primero debe captar la elegancia de su proceso. Es un método termoquímico que transforma un gas en una película sólida de alto rendimiento.

La Cámara y el Sustrato

Todo el proceso tiene lugar dentro de una cámara de reacción sellada, a menudo al vacío. El objeto a recubrir, conocido como sustrato, se coloca dentro de esta cámara.

Introducción del Gas Precursor

Se introduce uno o más gases volátiles, llamados precursores, en la cámara. Estos precursores contienen los átomos específicos requeridos para el recubrimiento final (por ejemplo, silicio a partir de gas silano).

La Reacción Química

La cámara se calienta a temperaturas extremadamente altas. Esta energía térmica hace que los gases precursores se descompongan o reaccionen entre sí sobre la superficie del sustrato calentado.

Deposición y Crecimiento

A medida que ocurre la reacción química, el material sólido deseado se "deposita" sobre el sustrato. Esta película crece uniformemente sobre todas las superficies expuestas, creando una capa perfectamente conforme que sigue cada contorno microscópico del objeto. Los subproductos químicos no deseados se eliminan continuamente de la cámara.

Por qué la CVD es fundamental para la tecnología moderna

La naturaleza precisa del proceso CVD le otorga ventajas únicas que son esenciales para la fabricación de componentes avanzados en múltiples industrias.

Pureza y Control Inigualables

Debido a que el proceso se basa en una reacción química controlada con gases puros, las películas resultantes son de una calidad increíblemente alta y están libres de impurezas. Los ingenieros pueden controlar con precisión el espesor, la composición y la estructura cristalina de la película gestionando la temperatura, la presión y el flujo de gas.

Capacidad de Recubrimiento Conforme

A diferencia de un recubrimiento por pulverización, los precursores gaseosos en la CVD pueden penetrar y recubrir incluso las estructuras tridimensionales microscópicas más complejas. Esta capacidad de crear una capa uniforme en todas partes es una característica definitoria y no negociable para aplicaciones como los circuitos integrados.

Versatilidad en la Creación de Materiales

La CVD no se limita a un solo tipo de material. El proceso se puede adaptar para depositar una amplia gama de materiales, que incluyen:

- Semiconductores (p. ej., silicio)

- Aislantes (p. ej., dióxido de silicio)

- Recubrimientos duros y protectores (p. ej., nitruro de titanio)

- Películas ópticamente transparentes

Comprender las Compensaciones

Aunque es potente, la CVD no es una solución universal. Sus requisitos introducen limitaciones y desafíos específicos que deben tenerse en cuenta.

El Desafío de las Altas Temperaturas

El calor elevado requerido para la mayoría de los procesos de CVD puede dañar o deformar sustratos sensibles a la temperatura, como muchos plásticos o ciertas aleaciones metálicas. Esto limita los tipos de materiales que se pueden recubrir eficazmente.

Preocupaciones de Precursores y Seguridad

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. La manipulación y eliminación de estos materiales requieren protocolos de seguridad estrictos y equipos especializados y costosos.

CVD frente a Deposición Física de Vapor (PVD)

La CVD a menudo se compara con la Deposición Física de Vapor (PVD), otra técnica de película delgada. Si bien los procesos de PVD (como el pulverizado catódico) son físicos en lugar de químicos y pueden operar a temperaturas más bajas, normalmente tienen dificultades para producir los recubrimientos altamente conformes que son la principal fortaleza de la CVD.

Aplicaciones Clave por Industria

Su decisión de utilizar CVD depende totalmente de las propiedades del material que necesite lograr.

- Si su enfoque principal son los Semiconductores: La CVD es la tecnología fundamental utilizada para construir las complejas estructuras en capas de los microchips, depositando las capas aislantes y conductoras que forman los transistores.

- Si su enfoque principal es la Energía: La CVD se utiliza para crear las capas de silicio ultrapuras en las células solares y para aplicar recubrimientos resistentes a la corrosión dentro de los equipos de generación de energía.

- Si su enfoque principal es Médico y Ciencias de la Vida: La CVD proporciona recubrimientos inertes y biocompatibles para implantes médicos y equipos analíticos, lo que evita reacciones no deseadas con el cuerpo humano o muestras sensibles.

- Si su enfoque principal son Herramientas de Corte y Resistencia al Desgaste: La CVD aplica recubrimientos extremadamente duros a brocas y herramientas de corte industriales, extendiendo drásticamente su vida útil y rendimiento operativos.

En última instancia, la CVD nos permite diseñar materiales a nivel atómico, sentando las bases para la próxima generación de tecnología.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Tipo de Proceso | Deposición de películas delgadas por vapor químico a través de reacciones gaseosas en una cámara de alta temperatura |

| Ventajas Clave | Alta pureza, recubrimiento conforme, control preciso, versatilidad en materiales (p. ej., semiconductores, aislantes) |

| Industrias Principales | Semiconductores, energía, ciencias médicas/vida, herramientas de corte |

| Limitaciones | Las altas temperaturas pueden dañar los sustratos; requiere la manipulación de gases tóxicos |

¿Listo para diseñar materiales a nivel atómico con soluciones CVD avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura como los sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros productos pueden mejorar su investigación y producción en semiconductores, energía y más allá.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura