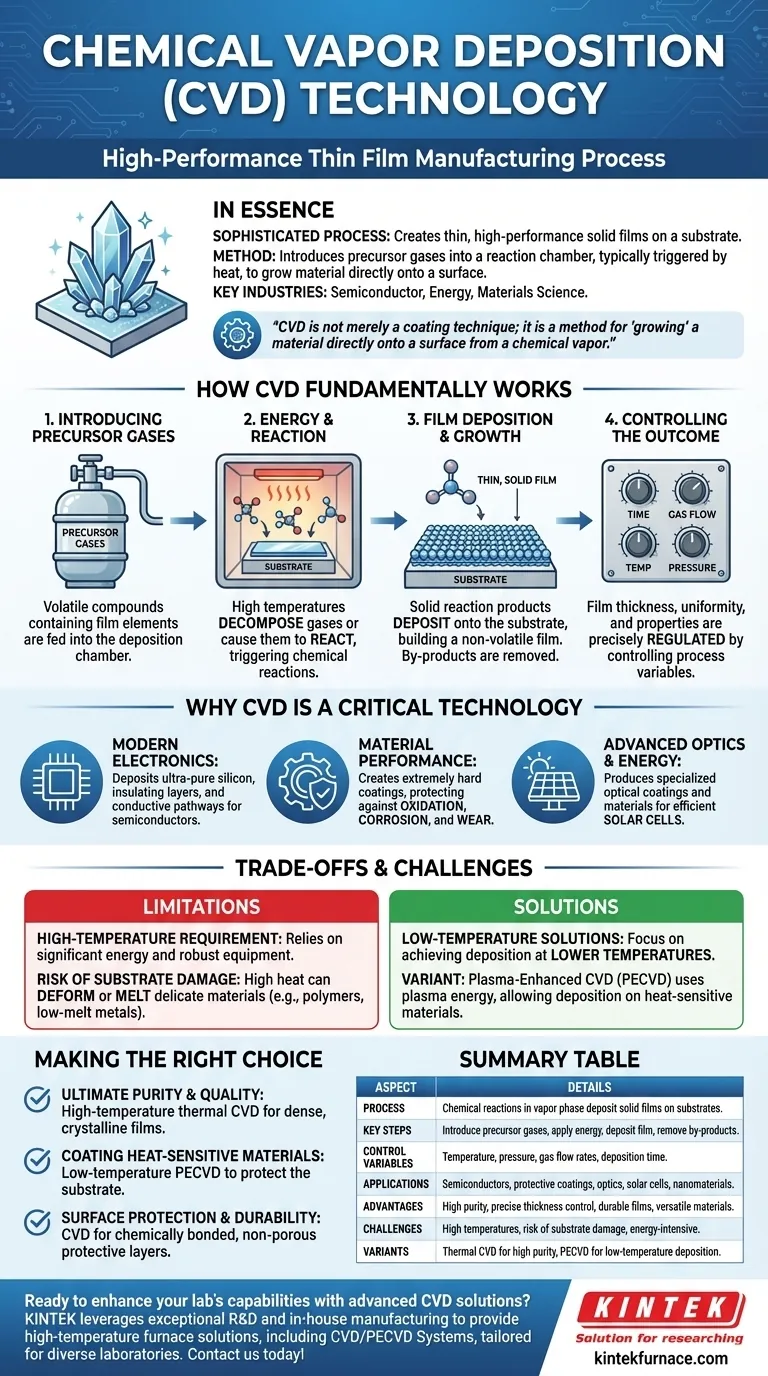

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación sofisticado utilizado para crear películas delgadas, sólidas y de alto rendimiento sobre una superficie, conocida como sustrato. Esto se logra introduciendo gases precursores en una cámara de reacción, donde se desencadenan reacciones químicas —típicamente por calor—, lo que provoca la formación y deposición de un material sólido sobre el sustrato. Este método es fundamental para producir los recubrimientos de alta pureza y durabilidad requeridos por las industrias de semiconductores, energía y ciencia de materiales.

En su núcleo, la CVD no es meramente una técnica de recubrimiento; es un método para "hacer crecer" un material directamente sobre una superficie a partir de un vapor químico. Este enfoque preciso, de abajo hacia arriba, permite un control excepcional sobre el espesor, la composición y las propiedades estructurales de una película.

Cómo Funciona Fundamentalmente la CVD

El proceso CVD se puede desglosar en unos pocos pasos críticos que transforman el gas en una película sólida y funcional. Es un proceso termoquímico altamente controlado.

Introducción de Gases Precursores

El proceso comienza alimentando uno o más gases precursores volátiles en una cámara de deposición, que a menudo se mantiene bajo vacío o a presión atmosférica. Estos precursores son compuestos químicos que contienen los elementos necesarios para la película final.

El Papel de la Energía y la Reacción

La cámara y el sustrato dentro de ella se calientan a temperaturas muy altas. Esta energía térmica descompone (descompone) los gases precursores o hace que reaccionen entre sí. Esta reacción química es el corazón del proceso CVD.

Deposición y Crecimiento de la Película

Los productos sólidos de esta reacción química se depositan luego sobre todas las superficies expuestas del sustrato. Esta deposición ocurre átomo por átomo o molécula por molécula, construyendo una película delgada, sólida y no volátil. Los gases sin reaccionar y los subproductos químicos se eliminan continuamente de la cámara.

Controlando el Resultado

Las propiedades finales de la película no son accidentales. Los ingenieros regulan con precisión el espesor y la uniformidad de la película controlando variables clave como el tiempo de deposición, la concentración y los caudales de gas, la temperatura y la presión.

Por Qué la CVD es una Tecnología Crítica

La CVD no es una técnica de laboratorio oscura; es una piedra angular de la fabricación moderna de alta tecnología, que permite productos que definen nuestra vida diaria.

Construyendo Electrónica Moderna

La CVD es indispensable en la fabricación de semiconductores. Se utiliza para depositar películas de silicio ultrapuras, capas aislantes (como nitruro de silicio) y vías conductoras que forman la base de microchips y procesadores.

Mejorando el Rendimiento del Material

El proceso crea recubrimientos protectores extremadamente duros y duraderos. Estas películas se aplican a piezas mecánicas, herramientas y otros componentes para protegerlos de la oxidación, la corrosión y el desgaste, extendiendo drásticamente su vida útil.

Impulsando la Óptica Avanzada y la Energía

En optoelectrónica, la CVD se utiliza para crear recubrimientos ópticos especializados para lentes y para producir los materiales de alta pureza esenciales para celdas solares eficientes y otros dispositivos sensibles a la luz.

Innovando en Ciencia y Medicina

La precisión de la CVD la convierte en una herramienta vital para crear nanomateriales, superficies especializadas para instrumentos analíticos y de ciencias de la vida, y otros materiales de alto rendimiento donde la pureza y la durabilidad son primordiales.

Comprendiendo las Ventajas y Desafíos

Aunque increíblemente potente, el proceso CVD no está exento de limitaciones. Comprender estas ventajas y desventajas es clave para su correcta aplicación.

El Requisito de Alta Temperatura

Los procesos CVD tradicionales dependen de temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto requiere una cantidad significativa de energía y equipos robustos.

Riesgo de Daño al Sustrato

El calor elevado puede ser un problema importante. Puede deformar, fundir o cambiar la estructura interna del sustrato que se recubre, especialmente si ese material es un polímero, un metal de bajo punto de fusión o tiene una estructura delicada. Esto limita los tipos de materiales que se pueden recubrir con CVD térmica.

El Impulso hacia Soluciones de Baja Temperatura

Para superar esta limitación, un enfoque importante del desarrollo de CVD es lograr la deposición a temperaturas más bajas. Variantes como la CVD asistida por plasma (PECVD) utilizan plasma en lugar de solo calor para proporcionar la energía para la reacción, lo que permite depositar películas de alta calidad en materiales sensibles al calor.

Tomando la Decisión Correcta para Su Objetivo

La elección del enfoque de deposición adecuado depende completamente de su material y del resultado deseado.

- Si su enfoque principal es la máxima pureza y calidad de la película: la CVD térmica tradicional de alta temperatura suele ser la mejor opción para crear películas densas y altamente cristalinas para aplicaciones exigentes como los semiconductores.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: es necesaria una variante de baja temperatura como la CVD asistida por plasma (PECVD) para depositar una película de calidad sin dañar el sustrato subyacente.

- Si su enfoque principal es la protección y durabilidad de la superficie: la CVD es un método excelente para crear una capa químicamente unida y no porosa que ofrece una protección superior contra la corrosión y el desgaste.

En última instancia, la Deposición Química de Vapor es una herramienta fundamental para la ingeniería de materiales con precisión a nivel atómico, lo que permite el rendimiento requerido por nuestras tecnologías más avanzadas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Las reacciones químicas en fase de vapor depositan películas sólidas sobre sustratos. |

| Pasos Clave | Introducir gases precursores, aplicar energía (calor/plasma), depositar película, eliminar subproductos. |

| Variables de Control | Temperatura, presión, caudales de gas, tiempo de deposición. |

| Aplicaciones | Semiconductores, recubrimientos protectores, óptica, celdas solares, nanomateriales. |

| Ventajas | Alta pureza, control preciso del espesor, películas duraderas, materiales versátiles. |

| Desafíos | Altas temperaturas, riesgo de daño al sustrato, consumo intensivo de energía. |

| Variantes | CVD térmica para alta pureza, PECVD para deposición a baja temperatura. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de CVD? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, desde la producción de semiconductores hasta las innovaciones en ciencia de materiales. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus proyectos con recubrimientos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada