En esencia, la Deposición Química de Vapor (CVD) es un proceso sofisticado para construir materiales sólidos a partir de gas. Dentro de un horno especializado, uno o más gases químicos volátiles, conocidos como precursores, se introducen en una cámara de alta temperatura que contiene un sustrato. El calor intenso desencadena reacciones químicas que hacen que los precursores se descompongan y depositen una película delgada y sólida sobre la superficie del sustrato, construyendo una nueva capa de material átomo por átomo.

La CVD no es simplemente una técnica de recubrimiento; es un proceso de síntesis química altamente controlado. Al manipular con precisión el gas, la temperatura y la presión dentro de un horno, se puede diseñar la composición, el espesor y la estructura de un material en una superficie con una precisión excepcional.

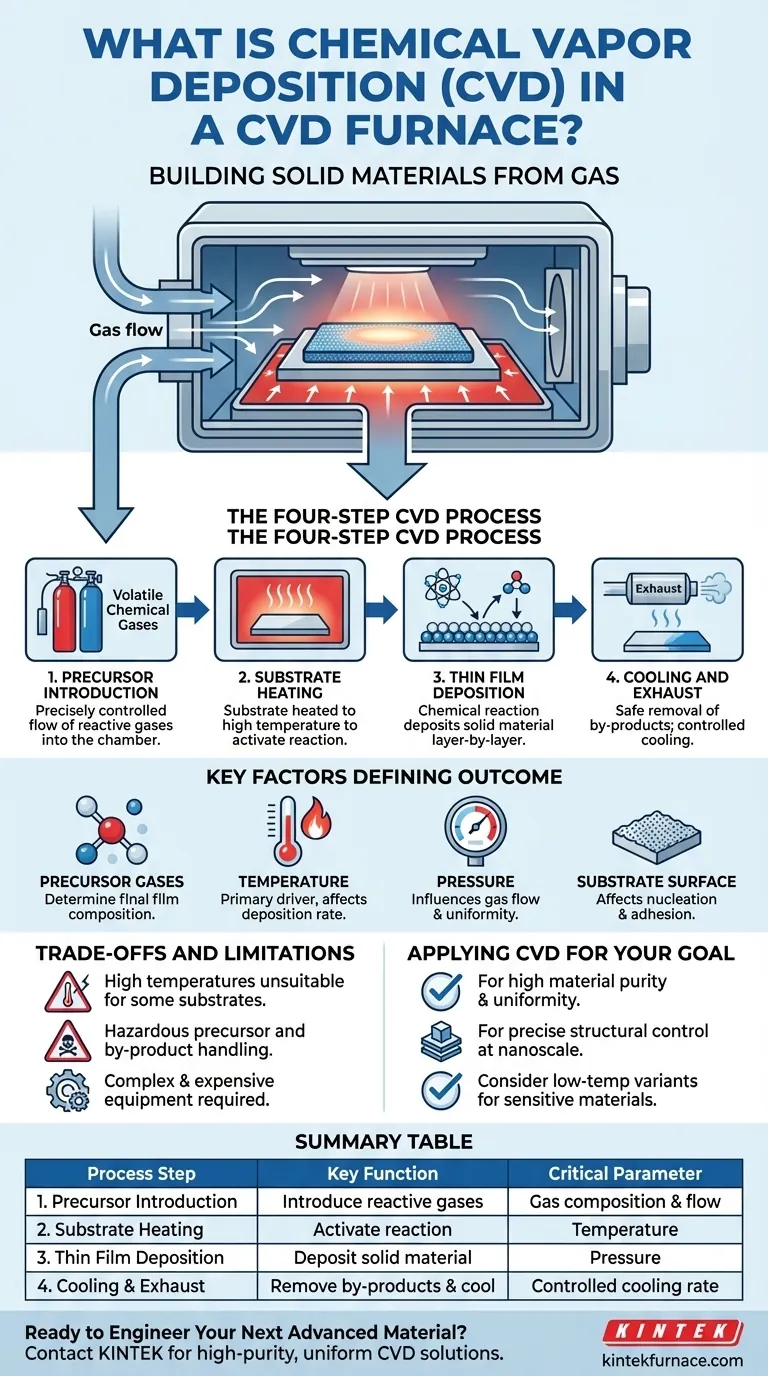

El Proceso CVD de Cuatro Pasos Explicado

El funcionamiento de un horno CVD es un proceso secuencial donde cada paso es crítico para la calidad final de la película. Comprender esta secuencia proporciona un modelo mental claro de cómo un gas se transforma en un recubrimiento sólido.

1. Introducción del Precursor

El proceso comienza introduciendo gases precursores específicos en la cámara de reacción del horno. El flujo de estos gases se controla con precisión para asegurar que la mezcla química correcta esté disponible para la reacción.

2. Calentamiento del Sustrato

Simultáneamente, el horno calienta el sustrato a una temperatura específica y alta. Esta temperatura proporciona la energía térmica necesaria para iniciar las reacciones químicas en o cerca de la superficie del sustrato.

3. Deposición de Película Delgada

A medida que los gases precursores calientes entran en contacto con el sustrato calentado, sufren una reacción química o descomposición. Esta reacción da como resultado un material sólido que se deposita sobre el sustrato, formando una película delgada uniforme y sólida.

4. Enfriamiento y Escape

Una vez que se alcanza el espesor de película deseado, el proceso se detiene. Los gases precursores no reaccionados y los subproductos gaseosos de la reacción se eliminan de forma segura de la cámara a través de un sistema de vacío o escape. Luego, el horno y el sustrato recubierto se enfrían de manera controlada.

Factores Clave que Definen el Resultado

Las propiedades finales de la película depositada no son accidentales; son el resultado directo de varios parámetros de proceso estrictamente controlados. Dominar estas variables es la clave para lograr el resultado deseado.

Gases Precursores

La composición química específica de los gases precursores determina directamente la composición de la película final. Se utilizan diferentes precursores para crear películas de silicio, carbono, óxidos metálicos, nitruros y otros materiales.

Temperatura

La temperatura es el principal motor de la reacción química. Dicta la velocidad de deposición e influye en la microestructura y la calidad cristalina de la película.

Presión

La presión dentro de la cámara, que puede variar desde un vacío profundo hasta la presión atmosférica, afecta el flujo de gas y las vías de las reacciones químicas. Es un factor crítico para asegurar un recubrimiento uniforme, especialmente en formas complejas.

La Superficie del Sustrato

El proceso de deposición es sensible a la condición del sustrato. Su rugosidad superficial y composición química pueden influir en cómo la película nuclea y crece, afectando la adhesión y estructura finales.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el proceso CVD tiene complejidades y restricciones inherentes que deben considerarse para cualquier aplicación práctica.

La Necesidad de Altas Temperaturas

La CVD térmica tradicional requiere temperaturas muy altas para activar las reacciones químicas. Esto la hace inadecuada para sustratos que no pueden soportar calor extremo, como muchos plásticos o obleas semiconductoras preprocesadas.

Manejo de Precursores y Subproductos

Los gases precursores utilizados en CVD pueden ser tóxicos, inflamables o corrosivos, lo que requiere protocolos sofisticados de seguridad y manejo. Asimismo, los subproductos químicos expulsados de la cámara pueden ser peligrosos y requerir tratamiento antes de su liberación.

Complejidad del Proceso y del Equipo

Lograr la alta pureza y uniformidad por las que es conocida la CVD requiere un sistema complejo con control preciso sobre el flujo de gas, la temperatura y la presión. Esto se traduce en equipos costosos y un alto grado de experiencia operativa.

Aplicando CVD para Su Objetivo Específico

La decisión de usar CVD depende de si sus capacidades únicas se alinean con su objetivo principal.

- Si su enfoque principal es la pureza y uniformidad del material: La CVD es una opción excepcional para crear películas densas de alta calidad con defectos mínimos, incluso en superficies complejas e intrincadas.

- Si su enfoque principal es el control estructural preciso: La naturaleza capa por capa de la CVD permite diseñar películas con microestructuras y espesores específicos hasta la escala nanométrica.

- Si trabaja con sustratos sensibles a la temperatura: Debe considerar cuidadosamente las altas temperaturas requeridas para la CVD térmica y explorar variantes de baja temperatura o métodos de deposición alternativos.

Al comprender la interacción entre estos principios fundamentales, puede aprovechar eficazmente la CVD para construir materiales con propiedades precisamente diseñadas.

Tabla Resumen:

| Paso del Proceso CVD | Función Clave | Parámetro Crítico |

|---|---|---|

| 1. Introducción del Precursor | Introducir gases reactivos en la cámara | Composición y caudal del gas precursor |

| 2. Calentamiento del Sustrato | Activar la reacción química | Temperatura (motor principal) |

| 3. Deposición de Película Delgada | Depositar material sólido capa por capa | Presión (para uniformidad) |

| 4. Enfriamiento y Escape | Eliminar de forma segura los subproductos y enfriar el sistema | Velocidad de enfriamiento controlada |

¿Listo para Diseñar Su Próximo Material Avanzado con Precisión?

Las soluciones avanzadas de hornos CVD de KINTEK están diseñadas para investigadores y fabricantes que exigen los más altos niveles de pureza, uniformidad y control estructural. Nuestras capacidades de personalización profunda aseguran que sus requisitos de proceso específicos, desde el manejo único de precursores hasta perfiles de temperatura complejos, se cumplan con precisión.

Construyamos su futuro material, átomo por átomo. ¡Contacte a nuestros expertos hoy para discutir su proyecto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura