El tratamiento térmico en atmósfera controlada es un proceso metalúrgico en el que una pieza de trabajo se calienta y enfría dentro de una cámara de horno que contiene un entorno gaseoso específicamente gestionado. Este control preciso sobre la mezcla de gases se realiza para prevenir reacciones químicas no deseadas, como la oxidación, y para promover modificaciones superficiales deseadas, como la cementación o la nitruración, dando como resultado piezas con propiedades mecánicas superiores.

El propósito fundamental del tratamiento térmico en atmósfera controlada es transformar el entorno del horno de una fuente potencial de daño a una herramienta de alta precisión. Le permite preservar perfectamente la química superficial existente de un material o cambiarla de forma activa y predecible para satisfacer requisitos de ingeniería específicos.

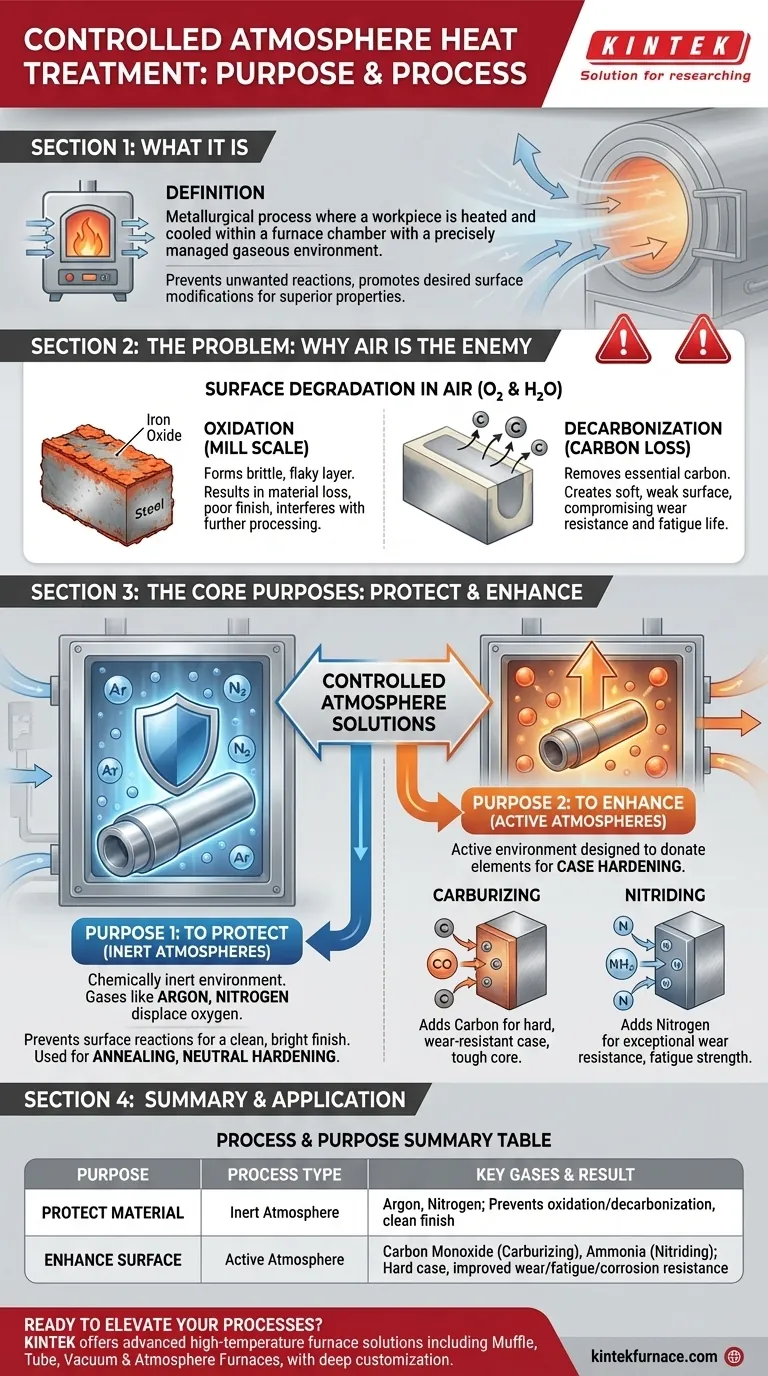

El Problema Fundamental: Por Qué el Aire es el Enemigo

Cuando el acero se calienta a altas temperaturas en aire normal, el oxígeno y la humedad presentes se vuelven altamente reactivos. Esto conduce a dos formas principales de degradación superficial que las atmósferas controladas están diseñadas para prevenir.

La Amenaza de la Oxidación

A temperaturas elevadas, el oxígeno reacciona fácilmente con el hierro del acero para formar una capa quebradiza y escamosa de óxido de hierro, comúnmente conocida como cascarilla de laminación. Este proceso no es solo un problema estético; da como resultado pérdida de material, un acabado superficial deficiente y puede interferir con los pasos de procesamiento subsiguientes, como el plateado o el recubrimiento.

El Riesgo de la Descarburación

Además de agregar oxígeno, la atmósfera también puede eliminar elementos esenciales de la superficie del acero. La descarburación es el proceso por el cual los átomos de carbono en la superficie del acero son eliminados al reaccionar con la atmósfera del horno. Dado que el carbono es el elemento principal responsable de la dureza del acero, su pérdida crea una capa superficial blanda y débil que compromete la resistencia al desgaste y la vida útil a la fatiga de la pieza.

Los Propósitos Centrales de una Atmósfera Controlada

Al reemplazar el aire con una mezcla de gas específica, obtenemos la capacidad de dictar las reacciones químicas que ocurren en la superficie de la pieza. Esto permite dos objetivos distintos: proteger el material o mejorarlo.

Propósito 1: Proteger (Atmósferas Inertes)

La función más básica de una atmósfera controlada es ser químicamente inerte, lo que significa que no reaccionará con la pieza metálica. Se utilizan gases como el argón, el nitrógeno o los productos disociados del amoníaco para desplazar el oxígeno y la humedad del horno.

Esta manta protectora es esencial para procesos como el recocido (ablandamiento) o el tratamiento térmico de endurecimiento neutro, donde el objetivo es cambiar la microestructura del material sin alterar su química superficial. El resultado es una pieza limpia y brillante, libre de cascarilla y descarburación.

Propósito 2: Mejorar (Atmósferas Activas)

Las aplicaciones más avanzadas utilizan una atmósfera activa, que está diseñada específicamente para donar elementos a la superficie del acero en un proceso conocido como endurecimiento superficial (case hardening).

La cementación (carburizing) es un ejemplo común. Una pieza de acero bajo en carbono se calienta en una atmósfera rica en un gas portador de carbono, como el monóxido de carbono. Los átomos de carbono se difunden en la superficie, creando una pieza con una capa exterior dura y resistente al desgaste y un núcleo interior más blando y tenaz.

La nitruración (nitriding) es otro proceso de mejora. Las piezas se calientan en una atmósfera que contiene una fuente de nitrógeno, generalmente amoníaco. Los átomos de nitrógeno se difunden en la superficie, formando compuestos de nitruro extremadamente duros que proporcionan una resistencia excepcional al desgaste, a la fatiga y cierta resistencia a la corrosión.

Comprender las Compensaciones (Trade-offs)

Aunque potente, el tratamiento térmico en atmósfera controlada es un proceso más complejo y costoso que calentar en aire abierto. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Costo y Complejidad

Los hornos son más complejos, requieren cámaras selladas, medidores de flujo de gas y sistemas de seguridad. El costo de los gases de proceso y los sofisticados sensores necesarios para monitorear el potencial químico de la atmósfera se suman al gasto general.

La Necesidad de Control Preciso

El proceso es implacable. Una ligera desviación en la composición del gas, la temperatura o el contenido de humedad puede arruinar un lote completo de piezas. Es por esto que los sistemas modernos dependen en gran medida de la gestión por computadora y los bucles de retroalimentación automatizados para mantener las condiciones atmosféricas precisas requeridas para resultados predecibles y repetibles.

La Selección de Gas es Crítica

La elección de la atmósfera depende totalmente del material que se está tratando y del resultado deseado. Usar una atmósfera de cementación en un acero para herramientas de alto carbono, por ejemplo, sería un error, al igual que usar un gas puramente inerte no lograría endurecer superficialmente una pieza de acero bajo en carbono.

Ajustar el Proceso a su Objetivo Metalúrgico

Elegir el enfoque atmosférico correcto depende enteramente de su objetivo final para el componente.

- Si su enfoque principal es preservar las propiedades masivas durante el recocido o la liberación de tensiones: Utilice una atmósfera inerte protectora de nitrógeno o argón para prevenir el daño superficial.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste en un acero dúctil y bajo en carbono: Utilice una atmósfera activa de cementación para agregar una capa exterior rica en carbono.

- Si su enfoque principal es lograr una dureza superficial extrema y una vida útil a la fatiga mejorada en aceros aleados: Utilice una atmósfera activa de nitruración para formar una capa de nitruro dura.

En última instancia, dominar el tratamiento en atmósfera controlada transforma el proceso de un simple calentamiento a un método preciso y potente de ingeniería superficial.

Tabla Resumen:

| Propósito | Tipo de Proceso | Gases Clave Utilizados | Resultado |

|---|---|---|---|

| Proteger Material | Atmósfera Inerte | Argón, Nitrógeno | Previene oxidación y descarburación; acabado limpio y brillante |

| Mejorar Superficie | Atmósfera Activa | Monóxido de Carbono (Cementación), Amoníaco (Nitruración) | Capa exterior dura y resistente al desgaste; mejora la resistencia a la fatiga y la corrosión |

¿Listo para elevar sus procesos metalúrgicos con soluciones de tratamiento térmico precisas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores en el tratamiento térmico en atmósfera controlada.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué hace el nitrógeno en un horno? Cree una atmósfera inerte y libre de oxígeno para obtener resultados superiores

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior