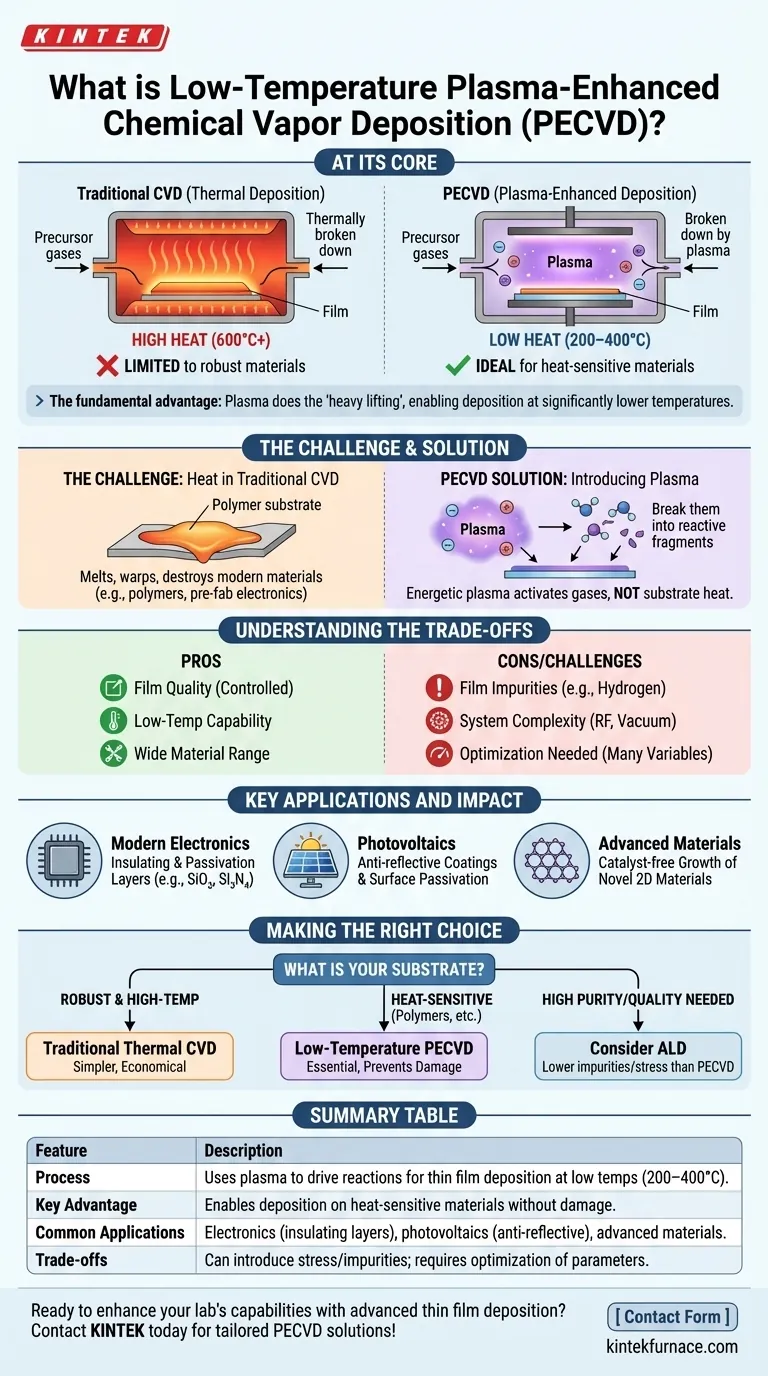

En esencia, la deposición química de vapor asistida por plasma (PECVD) a baja temperatura es un proceso sofisticado para depositar películas excepcionalmente delgadas sobre una superficie. A diferencia de los métodos tradicionales que dependen del calor intenso, la PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para formar la película. Esta diferencia crítica permite una deposición de alta calidad a temperaturas significativamente más bajas, lo que la hace indispensable para la fabricación de materiales sensibles al calor.

La ventaja fundamental de la PECVD es el uso de plasma para hacer el "trabajo pesado" de descomponer los precursores químicos. Esto permite que la deposición ocurra a temperaturas significativamente más bajas, abriendo una gama de aplicaciones en materiales sensibles que se dañarían con los métodos convencionales de alta temperatura.

El Desafío: El Calor en la Deposición Tradicional

Para comprender el valor de la PECVD, primero hay que entender las limitaciones de su predecesora, la Deposición Química de Vapor (CVD) convencional.

El Enfoque de la CVD Convencional

La CVD tradicional es análoga a hornear. Un sustrato (la superficie a recubrir) se coloca en una cámara de alta temperatura y se introducen gases precursores. El calor intenso proporciona la energía térmica necesaria para descomponer estos gases y hacer que reaccionen en la superficie del sustrato, formando lentamente una película delgada y sólida.

La Limitación de las Altas Temperaturas

Esta dependencia del calor es una limitación importante. Muchos materiales modernos, como polímeros, plásticos o dispositivos semiconductores complejos con componentes preexistentes, no pueden soportar las altas temperaturas requeridas para la CVD térmica. El calor los haría derretirse, deformarse o quedar funcionalmente destruidos.

Cómo la PECVD Resuelve el Problema de la Temperatura

La PECVD revoluciona este proceso al sustituir la mayor parte de la energía térmica requerida por la energía del plasma.

Introducción del Plasma: La Innovación Clave

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado, típicamente por un campo de radiofrecuencia (RF) o de microondas, hasta el punto en que sus átomos se rompen en una "sopa" altamente reactiva de iones, electrones y radicales libres.

En lugar de "cocinar" lentamente los materiales, la PECVD utiliza este plasma energizado para activarlos instantáneamente. Los electrones energéticos dentro del plasma chocan con las moléculas de gas precursor estable, rompiéndolas en fragmentos reactivos.

El Mecanismo de Activación por Plasma

Estas especies reactivas recién creadas son químicamente inestables y están ansiosas por unirse. Se depositan fácilmente sobre la superficie del sustrato, que se mantiene a una temperatura mucho más baja (típicamente 200–400°C), y forman la película delgada deseada.

El plasma proporciona la energía de activación para la reacción, no el calor del sustrato. Este es el principio central que permite la deposición a "baja temperatura".

Entendiendo las Ventajas y Desventajas

Aunque potente, la PECVD no es una solución universal. Introduce su propio conjunto de consideraciones técnicas.

Calidad y Pureza de la Película

El bombardeo energético del plasma a veces puede incorporar otros elementos (como hidrógeno de los gases precursores) en la película o inducir tensión interna. Controlar la potencia del plasma, la química del gas y la presión es fundamental para lograr una película con la densidad, pureza y propiedades mecánicas deseadas.

Complejidad del Equipo y del Proceso

Un sistema PECVD es inherentemente más complejo que un horno CVD térmico. Requiere hardware sofisticado para generar y contener el plasma, incluidos generadores de RF, bombas de vacío y sistemas intrincados de suministro de gas.

La Necesidad de Optimización

Lograr una propiedad de película específica no es trivial. Requiere una cuidadosa optimización de numerosas variables, incluyendo los caudales de gas, la presión, la potencia del plasma, la frecuencia y la temperatura del sustrato. Este proceso puede ser más complejo que ajustar un proceso térmico más simple.

Aplicaciones Clave e Impacto

La capacidad de la PECVD para recubrir materiales sensibles la ha convertido en una tecnología fundamental en varias industrias de alta tecnología.

Electrónica Moderna

Se utiliza para depositar capas aislantes y de pasivación cruciales (como dióxido de silicio y nitruro de silicio) en microchips después de que ya se han fabricado transistores sensibles.

Energía Fotovoltaica

En la fabricación de células solares, la PECVD se utiliza para aplicar recubrimientos antirreflectantes y capas de pasivación superficial, lo que aumenta directamente la eficiencia de la célula.

Materiales Avanzados

La técnica permite el crecimiento sin catalizador de nuevos materiales 2D, simplificando la producción y reduciendo las posibles fuentes de contaminación para los dispositivos de próxima generación.

Tomando la Decisión Correcta para su Objetivo

La selección de una técnica de deposición depende enteramente del material de su sustrato y de las propiedades de la película deseada.

- Si su enfoque principal es la deposición rentable en sustratos robustos y de alta temperatura: La CVD térmica tradicional puede ser una solución más sencilla y económica.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura como polímeros o productos electrónicos prefabricados: La PECVD de baja temperatura es la opción esencial y a menudo única viable para evitar daños al sustrato.

- Si su enfoque principal es lograr la mayor pureza y calidad cristalina posible de la película: Debe comparar la PECVD con otros métodos como la Deposición por Capas Atómicas (ALD), ya que el plasma puede introducir impurezas o tensión.

En última instancia, dominar la PECVD consiste en aprovechar su capacidad única para desvincular la energía de reacción del calor, lo que permite la creación de materiales avanzados que de otro modo serían imposibles de fabricar.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Proceso | Utiliza plasma para impulsar reacciones químicas para la deposición de películas delgadas a bajas temperaturas (200–400°C). |

| Ventaja Clave | Permite la deposición en materiales sensibles al calor sin dañarlos, a diferencia de los métodos tradicionales de alta temperatura. |

| Aplicaciones Comunes | Electrónica (capas aislantes), fotovoltaica (recubrimientos antirreflectantes), materiales avanzados (crecimiento 2D). |

| Inconvenientes | Puede introducir tensión o impurezas en la película; requiere optimización de la potencia del plasma, la química del gas y la presión. |

¿Listo para mejorar las capacidades de su laboratorio con una deposición avanzada de películas delgadas? En KINTEK, nos especializamos en soluciones de hornos de alta temperatura, incluidos los sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestra profunda personalización garantiza que satisfacemos sus necesidades experimentales únicas, ya sea que esté trabajando con materiales sensibles en electrónica, energía fotovoltaica o materiales avanzados. Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura