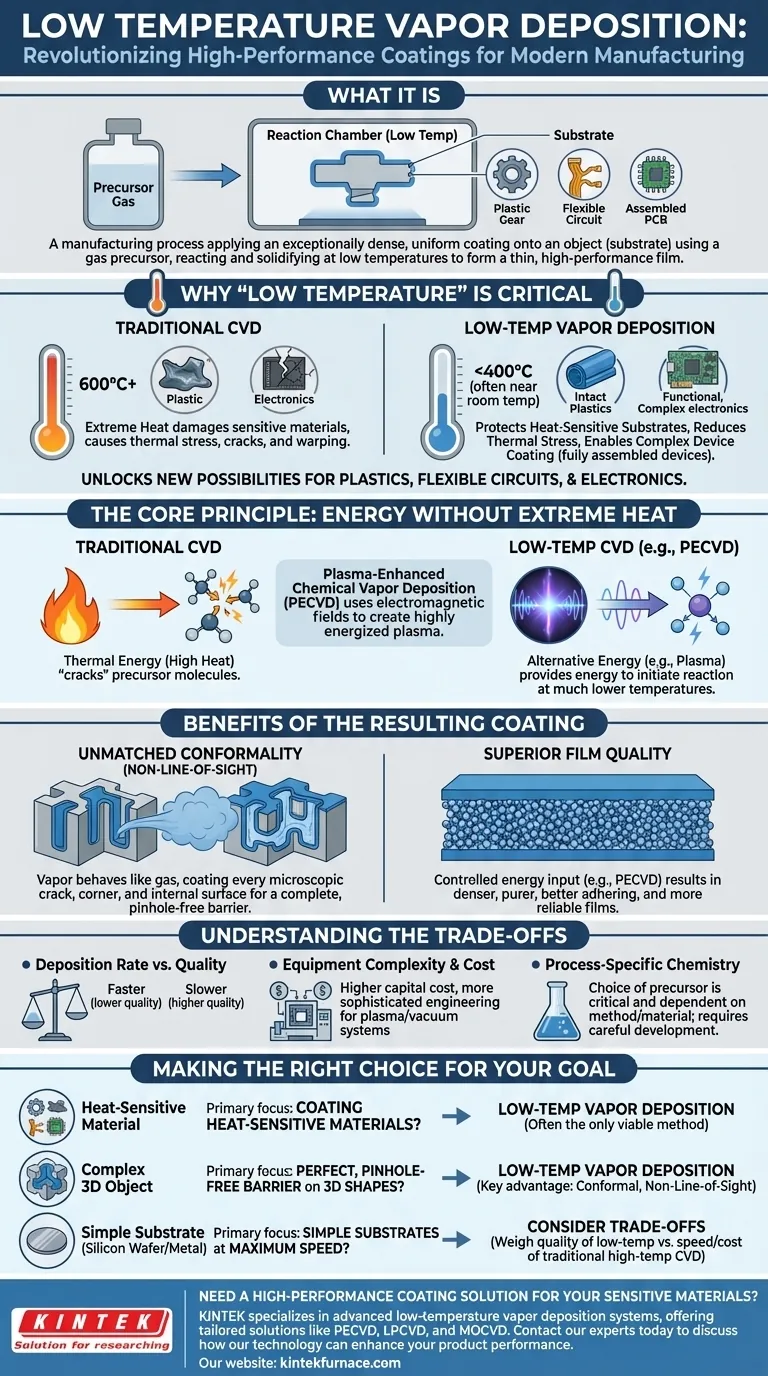

En esencia, la deposición de vapor a baja temperatura es un proceso de fabricación utilizado para aplicar un recubrimiento excepcionalmente denso y uniforme sobre un objeto, o "sustrato". Lo logra convirtiendo un precursor químico en un gas, que luego reacciona y se solidifica en la superficie del sustrato, formando una película delgada de alto rendimiento sin requerir el calor extremo de los métodos tradicionales.

La ventaja crucial de esta tecnología es su capacidad para recubrir materiales sensibles al calor. Permite la aplicación de películas protectoras de alto rendimiento en productos modernos como plásticos, circuitos flexibles y componentes electrónicos ensamblados complejos que se dañarían o destruirían con los procesos de recubrimiento convencionales de alta temperatura.

Por qué la "baja temperatura" es una ventaja crítica

La deposición química de vapor (CVD) tradicional a menudo requiere temperaturas que superan los 600 °C (1112 °F). Las variantes de baja temperatura operan significativamente más frías, a menudo por debajo de los 400 °C y, a veces, cerca de la temperatura ambiente, lo que abre nuevas posibilidades de fabricación.

Protección de sustratos sensibles

Muchos materiales modernos simplemente no pueden soportar altas temperaturas. Los plásticos se derretirían y los delicados componentes dentro de un teléfono inteligente o sensor se dañarían irreparablemente. Los procesos de baja temperatura permiten recubrir estos materiales directamente.

Reducción del estrés térmico

Incluso para los materiales que pueden sobrevivir a altas temperaturas, el proceso de calentamiento y enfriamiento puede introducir estrés mecánico. Este estrés puede hacer que el sustrato se deforme o provocar grietas y delaminación en el propio recubrimiento, comprometiendo su integridad.

Facilitación de la fabricación de dispositivos complejos

La deposición a baja temperatura permite recubrir dispositivos total o parcialmente ensamblados. En lugar de recubrir componentes individuales y luego ensamblarlos, los fabricantes pueden aplicar una capa protectora final sobre un conjunto electrónico completo, simplificando la producción y asegurando una protección integral.

El principio fundamental: energía sin calor extremo

El desafío fundamental es proporcionar suficiente energía para impulsar la reacción química sin depender de un calor intenso.

CVD estándar: energía térmica

En la CVD tradicional, la alta temperatura es la fuente de energía. "Rompe" térmicamente las moléculas del gas precursor, haciendo que se separen y reaccionen para formar la película deseada en el sustrato.

CVD de baja temperatura: fuentes de energía alternativas

Los métodos de baja temperatura sustituyen el calor por otras formas de energía. El método más común es la deposición química de vapor asistida por plasma (PECVD), que utiliza un campo electromagnético (como radiofrecuencia o microondas) para crear un plasma.

Este plasma, un estado altamente energizado del gas, proporciona la energía necesaria para iniciar la reacción química a una temperatura mucho más baja.

Beneficios del recubrimiento resultante

El valor de este proceso no radica solo en su compatibilidad con materiales sensibles, sino también en la calidad de la película que produce.

Conformidad inigualable (sin línea de visión)

La deposición de vapor crea un recubrimiento conforme. A diferencia de una pintura en aerosol que solo cubre lo que puede "ver" (línea de visión), el precursor de vapor se comporta como un gas, fluyendo y recubriendo cada grieta microscópica, esquina y superficie interna. Esto crea una barrera verdaderamente completa y sin poros.

Calidad de película superior

La entrada de energía controlada de métodos como PECVD a menudo da como resultado películas más densas, puras y con mejor adhesión que las de otros procesos. Esto conduce a un rendimiento más confiable y duradero.

Comprendiendo las compensaciones

Aunque potente, la deposición a baja temperatura no es una solución universal. Implica compensaciones de ingeniería específicas.

Tasa de deposición frente a calidad

Generalmente, los procesos de baja temperatura pueden ser más lentos que sus contrapartes de alta temperatura. A menudo existe una compensación entre la velocidad de deposición del recubrimiento y la calidad y uniformidad final de la película.

Complejidad y coste del equipo

Los sistemas para procesos como PECVD son más complejos y tienen un coste de capital más alto que los hornos CVD térmicos simples. El uso de sistemas de plasma y vacío requiere una ingeniería y un mantenimiento más sofisticados.

Química específica del proceso

La elección de los precursores químicos es crítica y depende en gran medida del método de deposición específico y del material de película deseado. No todos los materiales pueden depositarse fácilmente utilizando técnicas de baja temperatura, lo que requiere un cuidadoso desarrollo del proceso.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología de recubrimiento adecuada depende completamente de su material, la complejidad del producto y los requisitos de rendimiento.

- Si su objetivo principal es recubrir materiales sensibles al calor como plásticos o componentes electrónicos ensamblados: La deposición de vapor a baja temperatura no es solo una opción; a menudo es el único método viable de alto rendimiento.

- Si su objetivo principal es lograr una barrera perfecta y sin poros en una forma 3D compleja: La naturaleza conforme y "sin línea de visión" de la deposición de vapor es su ventaja clave, y los procesos de baja temperatura la hacen disponible para una gama más amplia de productos.

- Si su objetivo principal es recubrir sustratos simples y robustos (como obleas de silicio o metales) a la máxima velocidad: Debe sopesar la calidad superior de la película de los métodos de baja temperatura frente a las tasas potencialmente más rápidas y el menor coste del equipo de la CVD tradicional de alta temperatura.

En última instancia, la deposición de vapor a baja temperatura transforma los recubrimientos de alto rendimiento de un proceso industrial especializado en una herramienta versátil para la innovación en innumerables productos modernos.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Operación a baja temperatura (a menudo <400°C) | Protege sustratos sensibles al calor como plásticos y componentes electrónicos ensamblados |

| Recubrimiento conforme | Cubre formas 3D complejas, grietas y superficies internas de manera uniforme |

| Calidad de película superior | Crea barreras densas y sin poros con excelente adhesión |

| Permite la fabricación compleja | Permite el recubrimiento de dispositivos completamente ensamblados para una protección integral |

¿Necesita una solución de recubrimiento de alto rendimiento para sus materiales sensibles? KINTEK se especializa en sistemas avanzados de deposición de vapor a baja temperatura. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como nuestros sistemas PECVD, LPCVD y MOCVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales y de producción únicos. Contacte hoy mismo a nuestros expertos para discutir cómo nuestra tecnología puede mejorar el rendimiento de su producto y su proceso de fabricación.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados