En resumen, el Depósito Químico de Vapor Asistido por Plasma (PECVD, por sus siglas en inglés) es un proceso para crear películas excepcionalmente delgadas y de alta calidad sobre una superficie. Utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para el depósito. La ventaja definitoria de este método es que funciona a temperaturas significativamente más bajas que el Depósito Químico de Vapor (CVD) tradicional, lo que lo hace esencial para la fabricación moderna.

El valor fundamental del PECVD radica en su capacidad para depositar películas de alto rendimiento en sustratos que no pueden soportar calor extremo. Al reemplazar la intensa energía térmica con energía de plasma, desbloquea la fabricación de electrónica y materiales avanzados en componentes sensibles al calor que de otro modo se dañarían o destruirían.

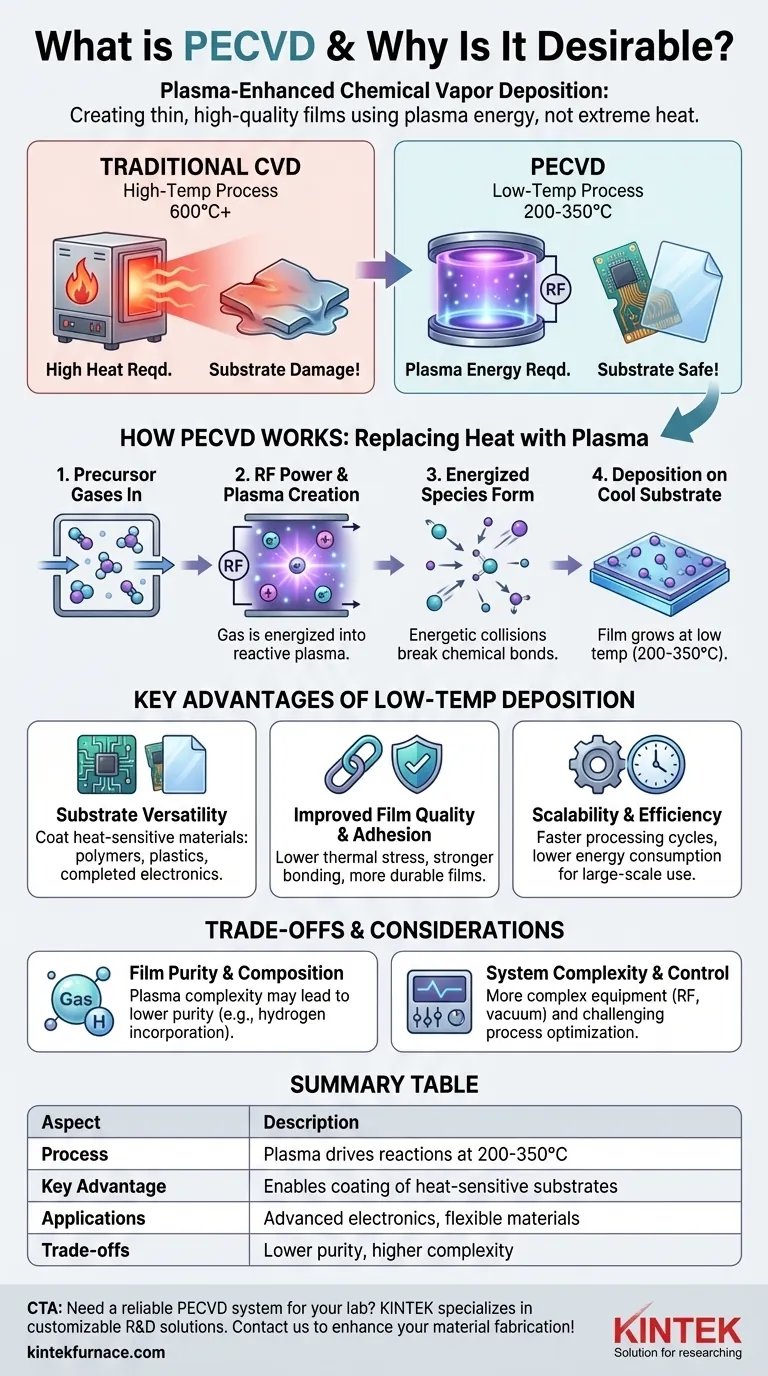

Cómo funciona el PECVD: Reemplazando el calor con plasma

Para comprender por qué el PECVD es tan impactante, primero debemos observar las limitaciones de su predecesor, el CVD convencional.

El desafío del CVD tradicional: Altas temperaturas

El CVD tradicional funciona calentando un sustrato a temperaturas muy altas (a menudo superiores a 600 °C). Luego se introducen gases precursores, y el calor intenso proporciona la energía necesaria para descomponerlos y hacerlos reaccionar, depositando una película sólida sobre la superficie caliente.

Este alto presupuesto térmico es una limitación importante. Prohíbe el uso de sustratos que se derretirían, deformarían o degradarían, como plásticos o obleas semiconductoras complejas que ya contienen circuitos sensibles.

La solución del plasma: un estado de la materia energizado

El PECVD supera esta barrera de calor utilizando plasma. Se crea un plasma aplicando un fuerte campo eléctrico (típicamente de radiofrecuencia o RF) a un gas a baja presión dentro de la cámara de reacción.

Este campo energiza el gas, despojando electrones de sus átomos y creando un entorno altamente reactivo lleno de iones, radicales y electrones libres. Esto a menudo se denomina el cuarto estado de la materia.

Impulsando la reacción sin calor intenso

En un proceso PECVD, los electrones energéticos dentro del plasma colisionan con las moléculas del gas precursor. Estas colisiones transfieren suficiente energía para romper los enlaces químicos de las moléculas precursoras, creando las especies reactivas necesarias para el depósito.

Crucialmente, esto sucede mientras el sustrato permanece a una temperatura mucho más baja, típicamente en el rango de 200 °C a 350 °C, y a veces incluso a temperatura ambiente. La energía para la reacción proviene del plasma, no de calentar el sustrato.

Depósito y crecimiento de la película

Los fragmentos químicos reactivos luego viajan a la superficie del sustrato relativamente frío. Allí, se asientan y se unen, construyendo gradualmente una película delgada uniforme, densa y de alta calidad.

Ventajas clave del depósito a baja temperatura

La capacidad de operar a bajas temperaturas no es solo una mejora menor; cambia fundamentalmente lo que es posible en la ciencia de los materiales y la fabricación.

Versatilidad del sustrato

Dado que el calor alto ya no es un requisito, el PECVD se puede utilizar para recubrir una amplia gama de materiales. Esto incluye polímeros, plásticos flexibles y dispositivos semiconductores completamente fabricados que no pueden tolerar otro paso de procesamiento a alta temperatura.

Calidad y adhesión mejoradas de la película

Las altas temperaturas pueden crear una tensión térmica significativa entre la película depositada y el sustrato, lo que provoca agrietamiento, descamación o mala adhesión.

La naturaleza de baja temperatura del PECVD minimiza esta tensión, lo que resulta en una unión más fuerte y películas más duraderas y fiables.

Escalabilidad y eficiencia

En un entorno de fabricación, las temperaturas operativas más bajas se traducen en ciclos de procesamiento más rápidos, ya que se dedica menos tiempo al calentamiento y enfriamiento. Esto también reduce el consumo general de energía, haciendo que el proceso sea más rentable y adecuado para la producción a gran escala.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el PECVD no es una solución universal. Una evaluación objetiva requiere reconocer sus compensaciones en comparación con métodos puramente térmicos como el CVD a baja presión (LPCVD).

Pureza y composición de la película

El entorno de plasma es químicamente complejo. Durante el depósito, los átomos del gas del plasma (como el hidrógeno) pueden incorporarse a la película en crecimiento, afectando su pureza y propiedades. Para aplicaciones que exigen la pureza más alta absoluta, un proceso térmico a alta temperatura podría ser más adecuado.

Complejidad y coste del sistema

Un reactor PECVD es inherentemente más complejo que un simple horno CVD térmico. Requiere generadores de potencia de RF sofisticados, diseños de electrodos y sistemas de vacío para controlar el plasma. Esto puede aumentar el coste inicial del equipo y los requisitos de mantenimiento.

Control del proceso

La introducción del plasma añade varias variables al proceso, incluida la potencia de RF, la frecuencia y la presión del gas. Si bien esto ofrece más control sobre las propiedades de la película, también hace que la optimización del proceso sea más desafiante que simplemente ajustar la temperatura y la presión en un sistema térmico.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de depósito correcta depende completamente de los requisitos de su sustrato y las propiedades deseadas de la película final.

- Si su enfoque principal es depositar sobre sustratos sensibles al calor: El PECVD es la opción definitiva debido a su operación a baja temperatura, lo que permite la fabricación en polímeros, plásticos y circuitos integrados completos.

- Si su enfoque principal es lograr la máxima pureza de película en un sustrato térmicamente estable: Puede que se prefiera un proceso térmico a alta temperatura como el LPCVD para evitar impurezas potenciales del plasma.

- Si su enfoque principal es equilibrar el rendimiento, la versatilidad y el coste de fabricación: El PECVD ofrece una solución potente y ampliamente adoptada que ofrece películas de alta calidad en una amplia gama de materiales y aplicaciones.

En última instancia, comprender la interacción entre la energía térmica y la energía del plasma le permite seleccionar la herramienta más efectiva para sus objetivos de fabricación de materiales.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Utiliza plasma para impulsar reacciones químicas para el depósito a temperaturas más bajas (200°C-350°C) |

| Ventaja clave | Permite recubrir sustratos sensibles al calor como plásticos y semiconductores sin dañarlos |

| Aplicaciones | Electrónica avanzada, materiales flexibles y circuitos integrados |

| Compensaciones | Posible menor pureza de la película y mayor complejidad del sistema en comparación con el CVD térmico |

¿Necesita un sistema PECVD fiable para su laboratorio? KINTEK se especializa en soluciones de hornos avanzados de alta temperatura, incluidos sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. Nuestra experiencia en I+D y fabricación interna garantiza resultados precisos y eficientes para diversos laboratorios. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de fabricación de materiales!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura