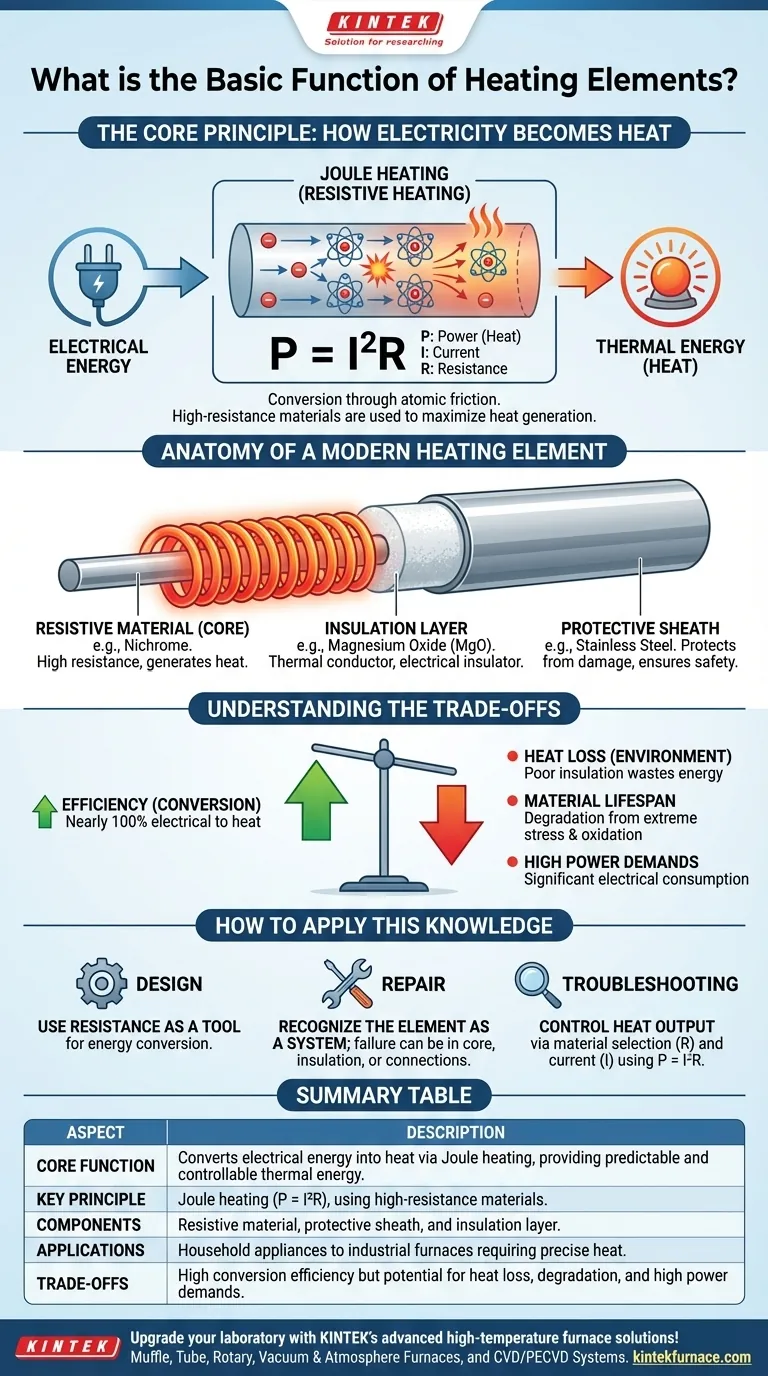

En su nivel más fundamental, un elemento calefactor es un componente diseñado para convertir la energía eléctrica en calor. Esto lo logra a través de un proceso llamado calentamiento Joule, donde la resistencia natural del material al flujo de una corriente eléctrica genera energía térmica. Este principio simple es la base de innumerables dispositivos, desde tostadoras domésticas hasta complejos hornos industriales.

La función principal de un elemento calefactor no es solo producir calor, sino hacerlo de una manera predecible y controlable. Aprovecha el poder de la resistencia eléctrica para proporcionar energía térmica bajo demanda, ofreciendo el poder del fuego con la precisión de la electricidad.

El Principio Fundamental: Cómo la Electricidad se Convierte en Calor

La conversión de electricidad en calor es un proceso fundamental en la física. Los elementos calefactores están específicamente diseñados para maximizar este efecto para un uso práctico.

Introducción al Calentamiento Joule

El principio científico detrás de un elemento calefactor se conoce como calentamiento Joule, o calentamiento resistivo. Cuando una corriente eléctrica fluye a través de un conductor, los electrones en movimiento chocan con los átomos dentro de ese material.

Estas innumerables colisiones microscópicas crean fricción a escala atómica. Esta fricción se manifiesta como un aumento de la temperatura, transformando la energía eléctrica en energía térmica, o calor.

El Papel Crítico de la Resistencia

Todo material tiene cierta resistencia eléctrica, que es su oposición natural al flujo de corriente. Mientras que materiales como el cobre se eligen por su baja resistencia para transmitir energía de manera eficiente, los elementos calefactores están hechos de materiales con alta resistencia.

Esta alta resistencia es deliberada. Según la primera ley de Joule (P = I²R), el calor generado (Potencia) es proporcional al cuadrado de la corriente (I) multiplicado por la resistencia (R). Al usar un material de alta resistencia, se puede generar una cantidad significativa de calor con una corriente eléctrica manejable.

El Objetivo: Calor Controlado y Bajo Demanda

La verdadera función de un elemento calefactor es proporcionar la comodidad del fuego con el control de un circuito eléctrico. Permite aplicar calor precisamente donde se necesita y puede encenderse o apagarse instantáneamente, un nivel de control que la combustión no puede igualar.

Anatomía de un Elemento Calefactor Moderno

Un elemento calefactor funcional es más que un simple cable resistivo. Es un sistema de componentes que trabajan juntos para entregar calor de manera segura y eficiente.

El Material Resistivo (El Núcleo)

Este es el corazón del elemento, a menudo un cable o cinta hecha de una aleación de níquel-cromo (Nicrom) o material similar. Se elige específicamente por su alta resistencia eléctrica y su capacidad para soportar ciclos repetidos de alta temperatura sin degradarse rápidamente.

La Vaina Protectora

El núcleo resistivo casi siempre está alojado dentro de un tubo exterior protector, o vaina. Esta vaina, a menudo hecha de acero inoxidable u otro metal duradero, protege el núcleo de la humedad, la corrosión y el daño físico. También garantiza la seguridad del usuario.

La Capa de Aislamiento

Entre el núcleo y la vaina se encuentra una capa crítica de aislamiento, típicamente polvo compactado de óxido de magnesio (MgO). Este material es un conductor térmico pero un aislante eléctrico. Transfiere eficientemente el calor del núcleo a la vaina mientras evita que la corriente eléctrica provoque un cortocircuito.

Comprendiendo las Ventajas y Desventajas

Aunque muy eficaz, la función de un elemento calefactor implica compromisos inherentes que son importantes de entender.

Eficiencia vs. Pérdida de Calor

Un elemento calefactor es casi 100% eficiente en la conversión de energía eléctrica en calor. Sin embargo, la eficiencia general del aparato depende de qué tan bien se dirija ese calor. Un aislamiento o diseño deficiente puede provocar una pérdida significativa de calor al entorno circundante, desperdiciando energía.

Vida Útil y Degradación del Material

El mismo acto de generar calor intenso somete a los materiales a un estrés extremo. Con el tiempo, el núcleo resistivo puede oxidarse y volverse quebradizo, lo que eventualmente lleva a la falla. La constante expansión y contracción por el calentamiento y enfriamiento también contribuye a la fatiga del material.

Altas Demandas de Potencia

Generar una cantidad sustancial de calor requiere una cantidad significativa de energía eléctrica. Por eso, dispositivos como hornos eléctricos, calentadores de agua y hornos industriales se encuentran entre los mayores consumidores de energía en un hogar o fábrica, lo que afecta tanto los costos de servicios públicos como la capacidad del circuito eléctrico.

Cómo Aplicar Este Conocimiento

Comprender la función de un elemento calefactor es útil en varios contextos, desde la resolución básica de problemas hasta el diseño de sistemas.

- Si su enfoque principal son los componentes electrónicos básicos: Vea la resistencia no como un defecto, sino como una herramienta deliberada y poderosa para convertir una forma de energía (eléctrica) en otra (térmica).

- Si su enfoque principal es reparar un aparato: Reconozca el elemento como un sistema donde la falla puede ocurrir en el núcleo resistivo, el aislamiento o las conexiones eléctricas, no solo en la parte que brilla en rojo.

- Si su enfoque principal es diseñar un sistema: Recuerde que la salida de calor se rige por la fórmula P = I²R, lo que hace que la selección de la resistencia del material y el control de la corriente sean sus principales palancas para lograr una temperatura objetivo.

En última instancia, la simple conversión de electricidad en calor a través de la resistencia es una de las tecnologías más versátiles y esenciales de nuestro mundo moderno.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Función Principal | Convierte la energía eléctrica en calor mediante calentamiento Joule, proporcionando energía térmica predecible y controlable. |

| Principio Clave | Calentamiento Joule (P = I²R), donde los materiales de alta resistencia generan calor a partir de la corriente eléctrica. |

| Componentes | Material resistivo (ej., Nicrom), vaina protectora y capa aislante (ej., óxido de magnesio). |

| Aplicaciones | Electrodomésticos (tostadoras), hornos industriales y otros dispositivos que requieren calor preciso. |

| Ventajas y Desventajas | Alta eficiencia en la conversión pero potencial de pérdida de calor, degradación del material y altas demandas de potencia. |

¡Actualice su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento y una eficiencia precisos. Contáctenos hoy para discutir cómo nuestras tecnologías de calefacción pueden mejorar su investigación y procesos industriales.

Guía Visual

Productos relacionados

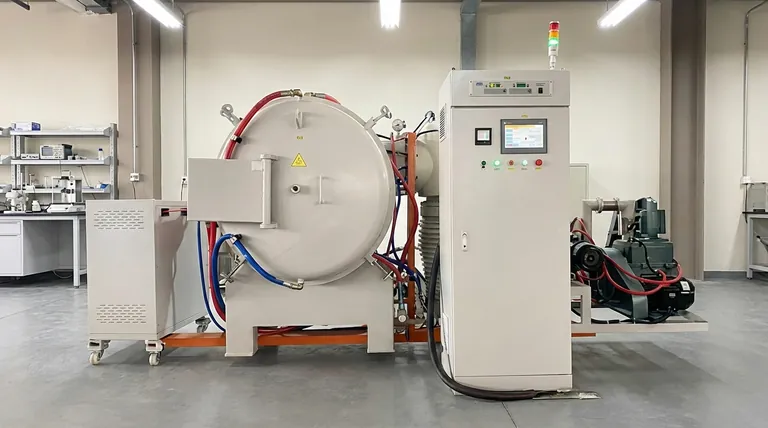

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados