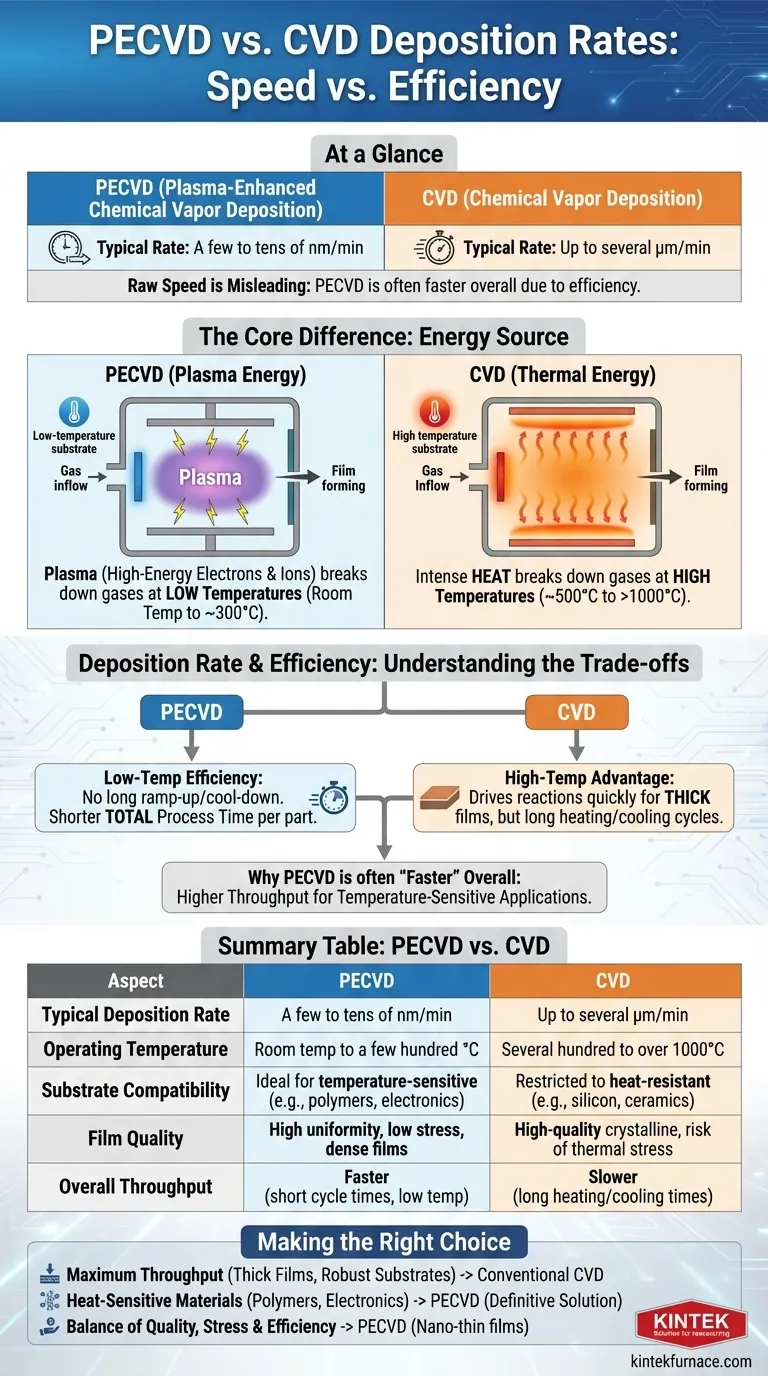

En resumen, la Deposición Química de Vapor (CVD) convencional generalmente ofrece una tasa de deposición máxima más alta, capaz de alcanzar varios micrómetros por minuto. En contraste, la Deposición Química de Vapor Asistida por Plasma (PECVD) típicamente opera en el rango de unos pocos a decenas de nanómetros por minuto. Sin embargo, esta simple comparación de velocidad es engañosa; la menor temperatura de operación de PECVD a menudo la convierte en un proceso general más eficiente y rápido para muchas aplicaciones modernas.

La elección entre PECVD y CVD no se trata de cuál es universalmente "más rápido". Es una compensación fundamental entre el uso de alto calor (CVD) frente a la energía de plasma (PECVD) para crear una película, una decisión que impacta profundamente la temperatura, la calidad de la película y la compatibilidad del sustrato.

La diferencia fundamental: Energía térmica vs. de plasma

Para comprender la diferencia en las tasas y el rendimiento, primero debe entender el mecanismo que cada proceso utiliza para suministrar la energía necesaria para la deposición.

Cómo funciona el CVD convencional

El CVD convencional se basa puramente en la energía térmica. Los gases precursores se introducen en una cámara de alta temperatura (a menudo de varios cientos a más de 1000 °C). Este calor intenso descompone las moléculas de gas, permitiendo que reaccionen y se depositen como una película delgada sólida sobre la superficie del sustrato.

Cómo funciona el PECVD

El PECVD evita la necesidad de calor extremo utilizando un campo eléctrico para crear plasma, un gas ionizado que contiene electrones e iones de alta energía. Este plasma proporciona la energía de activación para descomponer los gases precursores a temperaturas mucho más bajas, desde la temperatura ambiente hasta unos pocos cientos de grados Celsius.

Tasa de deposición: Más que solo velocidad

La tasa de deposición es una consecuencia directa de la fuente de energía. Si bien un método puede lograr una velocidad máxima más alta, el otro es a menudo más práctico y eficiente.

La ventaja de alta temperatura del CVD

Debido a que utiliza alta energía térmica, el CVD puede impulsar reacciones químicas muy rápidamente, lo que permite tasas de deposición muy altas. Esto lo hace adecuado para aplicaciones donde se necesitan películas gruesas (varios micrómetros o más) y el sustrato puede tolerar las temperaturas extremas.

La eficiencia a baja temperatura del PECVD

La tasa de PECVD está limitada por la densidad del plasma y el flujo de gas, pero su verdadera ventaja reside en su eficiencia. Al operar a bajas temperaturas, elimina los largos tiempos de calentamiento y enfriamiento requeridos para los hornos de CVD de alta temperatura. Esto acorta drásticamente el tiempo total de proceso por oblea o pieza.

Por qué el PECVD a menudo se considera "más rápido"

Cuando las fuentes afirman que el PECVD es más rápido, generalmente se refieren al rendimiento general. Para materiales sensibles a la temperatura como la electrónica o los polímeros, el CVD no es una opción. En comparación con otros métodos de baja temperatura, o al considerar el tiempo de ciclo total, el PECVD a menudo proporciona un camino más rápido y rentable hacia un producto terminado.

Comprensión de las compensaciones

La elección entre CVD y PECVD implica equilibrar varios factores críticos más allá de la tasa de deposición.

Calidad de la película y tensión

La baja temperatura de procesamiento del PECVD reduce significativamente la tensión térmica en la película y el sustrato. Esto da como resultado películas con excelente uniformidad, alta densidad y menos poros, lo cual es fundamental para las capas electrónicas y ópticas a nanoescala.

El CVD de alta temperatura también puede producir películas cristalinas de muy alta calidad, pero corre el riesgo de introducir tensión térmica, defectos o desajuste de la red, especialmente al depositar sobre un material con un coeficiente de expansión térmica diferente.

Compatibilidad del sustrato

Este es a menudo el factor decisivo. El PECVD es ideal para depositar películas sobre sustratos sensibles a la temperatura que se dañarían o destruirían con las temperaturas del CVD convencional. Esto incluye polímeros, plásticos y dispositivos electrónicos complejos con circuitos existentes.

El CVD está restringido a materiales que pueden soportar altas temperaturas, como obleas de silicio, cerámicas y ciertos metales.

Costo y complejidad

El CVD convencional puede ser costoso debido a su alto consumo de energía y precursores caros. Los largos tiempos de ciclo para calentar y enfriar también limitan su eficiencia operativa.

El PECVD puede ser más rentable debido a sus tiempos de ciclo generales más rápidos y la capacidad de utilizar materiales precursores más baratos. Esto lo hace muy adecuado para la fabricación a gran escala donde el rendimiento es clave.

Propiedades y limitaciones de la película

El PECVD es altamente adaptable, permitiendo la creación de películas con propiedades específicas como hidrofobicidad o protección UV. Sin embargo, estas películas depositadas por plasma pueden ser más blandas y tener una menor resistencia al desgaste que algunos recubrimientos duros producidos por otros métodos.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto requiere hacer coincidir las capacidades del proceso con sus objetivos técnicos y comerciales específicos.

- Si su enfoque principal es el rendimiento máximo para películas gruesas en sustratos robustos: El CVD convencional puede ser la opción correcta por su alta tasa de deposición bruta, siempre que el material pueda soportar el calor.

- Si su enfoque principal es depositar sobre materiales sensibles al calor como polímeros o productos electrónicos: El PECVD es la solución definitiva y, a menudo, la única viable debido a su proceso de baja temperatura.

- Si su enfoque principal es un equilibrio entre la calidad de la película, el control de la tensión y la eficiencia general: El PECVD a menudo proporciona la solución más efectiva, particularmente para crear películas nanodelgadas de alto rendimiento en un entorno de producción.

En última instancia, el mejor método es el que se alinea con sus limitaciones de material, requisitos de calidad de la película y objetivos de producción.

Tabla resumen:

| Aspecto | PECVD | CVD |

|---|---|---|

| Tasa de deposición típica | De unos pocos a decenas de nm/min | Hasta varios μm/min |

| Temperatura de operación | Temp. ambiente a unos pocos cientos de °C | Varios cientos a más de 1000°C |

| Compatibilidad del sustrato | Ideal para materiales sensibles a la temperatura (ej., polímeros, electrónicos) | Restringido a materiales resistentes al calor (ej., silicio, cerámicas) |

| Calidad de la película | Alta uniformidad, baja tensión, películas densas | Películas cristalinas de alta calidad, riesgo de tensión térmica |

| Rendimiento general | Más rápido debido a baja temperatura y ciclos cortos | Más lento debido a largos tiempos de calentamiento/enfriamiento |

¿Le cuesta elegir el método de deposición adecuado para las necesidades únicas de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas CVD/PECVD, diseñados para ofrecer una deposición precisa y eficiente de películas delgadas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales específicos, ya sea que necesite un alto rendimiento, procesamiento a baja temperatura o una calidad de película superior. No permita que las limitaciones del proceso lo detengan: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada