En esencia, el tratamiento térmico al vacío es una forma especializada de tratamiento térmico. La diferencia fundamental es el entorno: el tratamiento térmico convencional se realiza en aire atmosférico, mientras que el tratamiento térmico al vacío se efectúa en un horno sellado donde se ha eliminado el aire. Este entorno libre de oxígeno previene reacciones químicas no deseadas, como la oxidación, que ocurren al calentar metales al aire libre.

Si bien ambos métodos utilizan calor para alterar las propiedades de un material, el tratamiento térmico convencional expone el material a los gases atmosféricos. El tratamiento térmico al vacío aísla el material en un vacío libre de contaminación, lo que permite un control superior y da como resultado un producto más limpio, más fuerte y más uniforme.

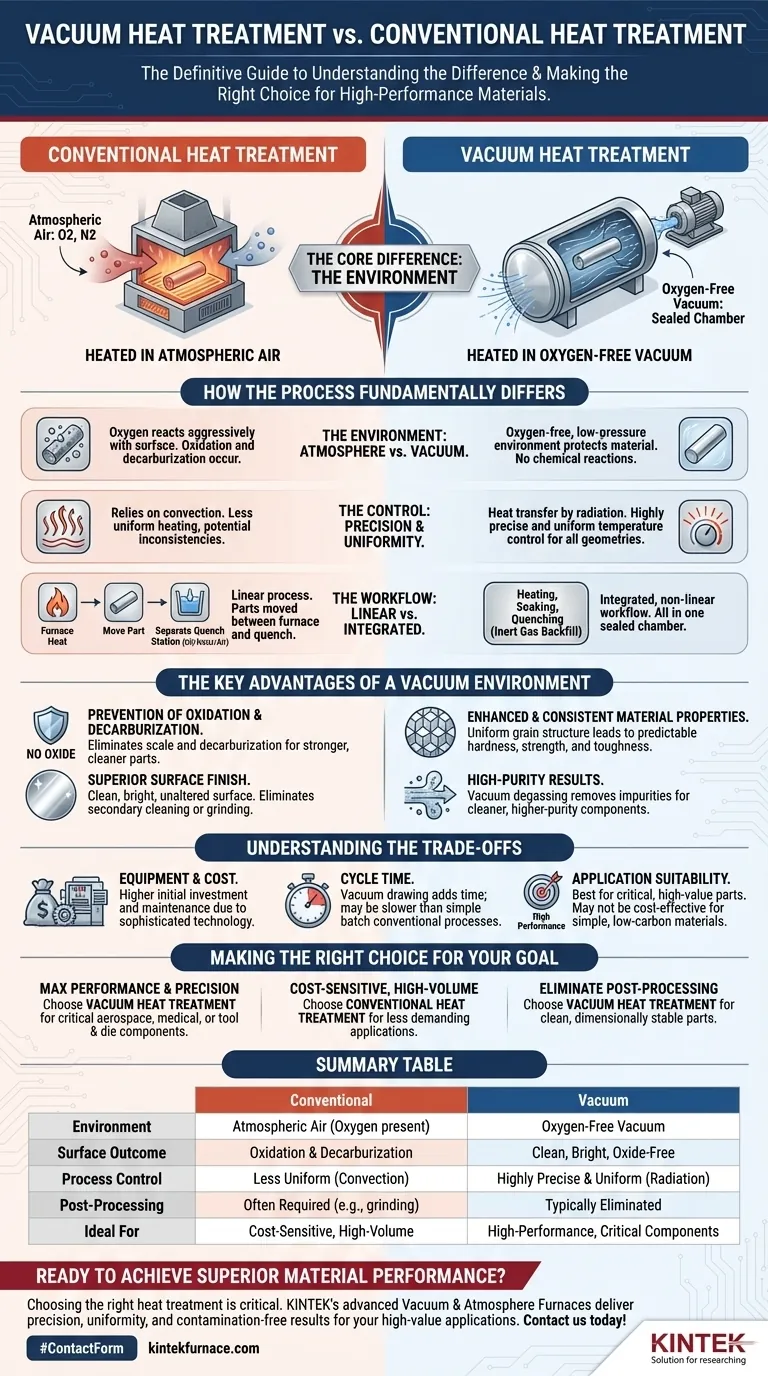

Cómo difiere fundamentalmente el proceso

La elección entre los métodos al vacío y convencionales depende del entorno en el que se calienta y enfría el material. Este único factor cambia todo el flujo de trabajo y la calidad del resultado final.

El entorno: Atmósfera frente a Vacío

El tratamiento térmico convencional calienta las piezas en presencia de los gases que componen nuestra atmósfera, principalmente nitrógeno y oxígeno. A altas temperaturas, el oxígeno reacciona agresivamente con la superficie del metal.

El tratamiento térmico al vacío comienza colocando las piezas en una cámara sellada y utilizando potentes bombas para eliminar el aire. Esto crea un entorno de baja presión y libre de oxígeno que protege el material durante todo el ciclo.

El control: Precisión y Uniformidad

En un vacío, la transferencia de calor se produce principalmente por radiación, no por convección. Esto permite un control de temperatura extremadamente preciso y uniforme, asegurando que toda la pieza, independientemente de su geometría, se caliente y enfríe a la velocidad prevista.

Los hornos convencionales, que a menudo dependen de las corrientes de convección en el aire, pueden provocar un calentamiento menos uniforme, creando posibles inconsistencias en las propiedades finales del material.

El flujo de trabajo: Lineal frente a Integrado

Un proceso convencional típico es lineal: las piezas se calientan en un horno y luego se mueven físicamente a una estación separada para el temple (enfriamiento rápido) en aceite, agua o aire.

Un horno de vacío utiliza un flujo de trabajo integrado y no lineal. El calentamiento, el remojo y el temple ocurren dentro de la misma cámara sellada. Después del calentamiento, la cámara se puede rellenar rápidamente con un gas inerte controlado como nitrógeno o argón para lograr velocidades de enfriamiento precisas.

Las ventajas clave de un entorno de vacío

Realizar el tratamiento térmico al vacío no se trata solo de evitar la oxidación; fundamentalmente mejora el material. Es un método proactivo para lograr una calidad superior desde el principio.

Prevención de la oxidación y la descarburación

Este es el beneficio principal. Al no haber oxígeno presente, la oxidación (la formación de cascarilla en la superficie) se elimina por completo. Para los aceros, también previene la descarburación, un proceso por el cual se extrae carbono de la superficie, debilitándola.

Acabado superficial superior

Debido a que se previene la oxidación, las piezas salen de un horno de vacío con una superficie limpia, brillante e inalterada. Esto a menudo elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorreado, la limpieza química o el rectificado.

Propiedades del material mejoradas y consistentes

El control preciso sobre los ciclos de calentamiento y enfriamiento da como resultado una estructura de grano más uniforme en todo el material. Esto conduce directamente a mejoras más predecibles y consistentes en propiedades mecánicas como dureza, resistencia y tenacidad.

Resultados de alta pureza

El vacío puede limpiar activamente el material. Durante el calentamiento, las impurezas cercanas a la superficie con una alta presión de vapor pueden extraerse del material, un proceso conocido como desgasificación al vacío. Esto da como resultado un componente más limpio y de mayor pureza.

Comprensión de las compensaciones

Si bien el tratamiento térmico al vacío ofrece ventajas significativas, no es la opción predeterminada para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Equipo y costo

Los hornos de vacío son máquinas sofisticadas que requieren cámaras selladas, controles complejos y potentes sistemas de bombeo. Esto hace que su inversión inicial y sus costos de mantenimiento sean significativamente más altos que los de muchos tipos de hornos convencionales.

Tiempo de ciclo

El proceso de crear un vacío añade tiempo al comienzo de cada ciclo. Para piezas simples y no críticas, un horno de lote convencional de "entrada y salida" podría ofrecer un rendimiento total más rápido.

Idoneidad de la aplicación

Los beneficios de un horno de vacío son más pronunciados en aplicaciones de alto rendimiento. Para el recocido simple de materias primas o el tratamiento de acero con bajo contenido de carbono donde una capa de óxido es aceptable o fácil de eliminar, el gasto de un proceso de vacío puede no estar justificado.

Tomar la decisión correcta para su objetivo

Su elección depende de los requisitos de rendimiento de la pieza final frente al costo y la complejidad del proceso.

- Si su enfoque principal es el máximo rendimiento y precisión: Elija el tratamiento térmico al vacío por su control superior, acabado limpio y propiedades mejoradas del material, especialmente para componentes críticos en las industrias aeroespacial, médica o de matrices y herramientas.

- Si su enfoque principal es la producción de gran volumen sensible al costo donde el acabado superficial no es crítico: El tratamiento térmico convencional es a menudo una solución más económica y práctica para aplicaciones menos exigentes.

- Si su enfoque principal es eliminar los pasos de posprocesamiento: Seleccione el tratamiento térmico al vacío, ya que las piezas salen limpias y dimensionalmente estables, ahorrando tiempo y mano de obra significativos en el acabado secundario.

En última instancia, el tratamiento térmico al vacío es un proceso moderno y altamente controlado diseñado para lograr propiedades metalúrgicas que son difíciles o imposibles de obtener de forma convencional.

Tabla de resumen:

| Característica | Tratamiento Térmico Convencional | Tratamiento Térmico al Vacío |

|---|---|---|

| Entorno | Aire Atmosférico (Oxígeno presente) | Vacío Libre de Oxígeno |

| Resultado Superficial | Oxidación y Descarburación | Limpio, Brillante, Libre de Óxido |

| Control del Proceso | Menos Uniforme (Convección) | Altamente Preciso y Uniforme (Radiación) |

| Post-Procesamiento | A menudo Requerido (ej. rectificado) | Típicamente Eliminado |

| Ideal Para | Piezas de Alto Volumen Sensibles al Costo | Componentes Críticos de Alto Rendimiento |

¿Listo para lograr un rendimiento superior del material?

Elegir el proceso de tratamiento térmico correcto es fundamental para la calidad y el rendimiento de sus componentes. Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros robustos Hornos de Vacío y Atmósfera, están diseñados para ofrecer la precisión, uniformidad y el entorno libre de contaminación que exigen sus aplicaciones de alto valor.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y producción.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso y ofrecer resultados más limpios, más fuertes y más consistentes. Encontremos la solución perfecta para sus objetivos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores