La diferencia fundamental entre la soldadura y el brasileado al vacío radica en su efecto sobre los materiales base que se unen. La soldadura funde los materiales base, a menudo junto con un material de aporte, para fusionarlos en una sola pieza. En contraste, el brasileado al vacío utiliza un metal de aporte separado (la aleación de brasileado) que se funde a una temperatura más baja, uniendo los componentes mientras que los materiales base permanecen completamente sólidos.

Si bien ambos procesos crean uniones fuertes, sirven a objetivos de ingeniería fundamentalmente diferentes. La soldadura se trata de crear una estructura monolítica mediante fusión, mientras que el brasileado al vacío se trata de ensamblar componentes precisos sin alterar su forma o propiedades originales.

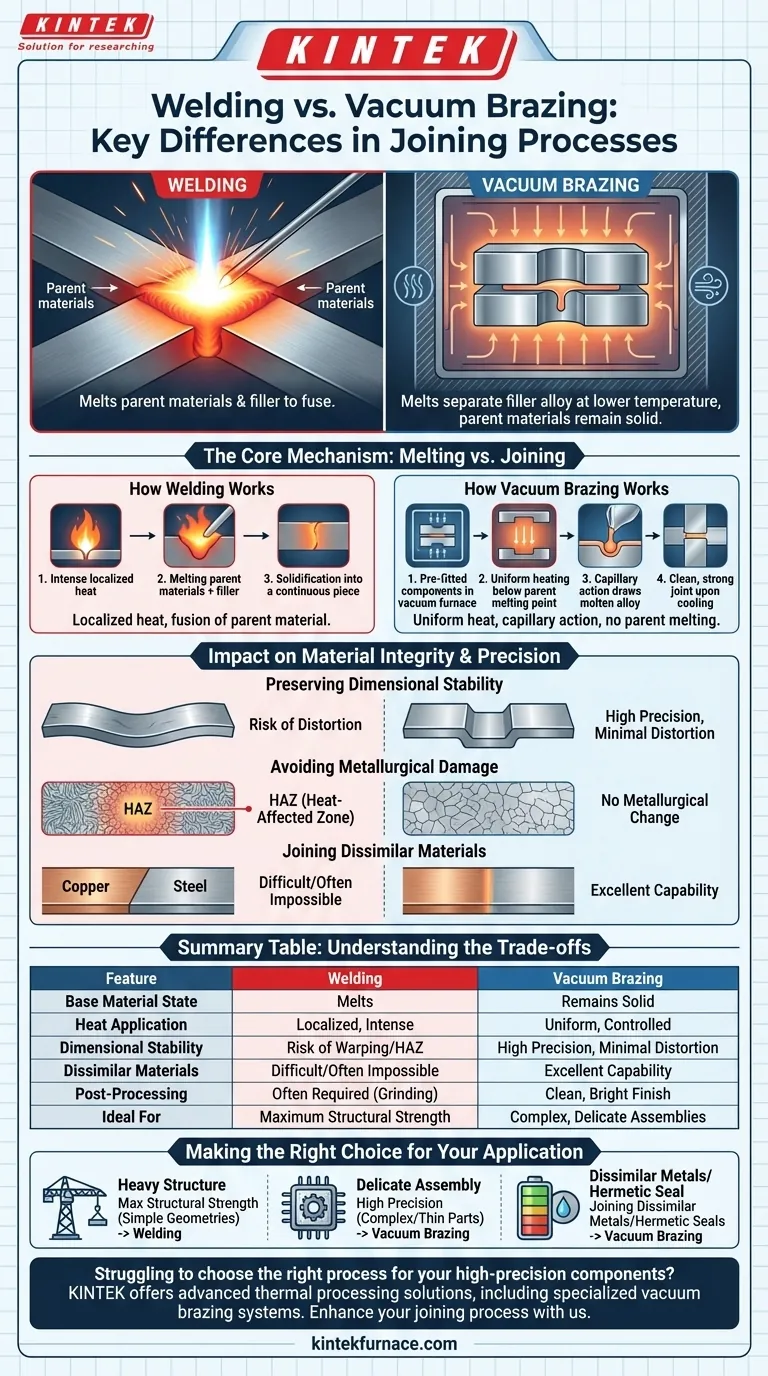

El Mecanismo Central: Fusión vs. Unión

La elección entre soldadura y brasileado está dictada por cómo se aplica el calor y su efecto en los componentes. Esta distinción es la fuente de todas las ventajas y desventajas subsiguientes.

Cómo funciona la soldadura

La soldadura utiliza una fuente de calor intensa y localizada (como un arco eléctrico o una llama) para fundir los bordes de los materiales base. Este baño de fusión, a menudo mezclado con una varilla de aporte, se solidifica para formar una sola pieza continua. La unión es efectivamente parte del material base en sí.

Cómo funciona el brasileado al vacío

El brasileado al vacío implica colocar componentes preajustados, con una aleación de brasileado aplicada en las uniones, en un horno de vacío. Todo el conjunto se calienta de manera uniforme a una temperatura superior al punto de fusión de la aleación pero por debajo del punto de fusión de los materiales base. La aleación fundida es atraída hacia los espacios estrechos por acción capilar y, al enfriarse, se solidifica para formar una unión fuerte y limpia.

Impacto en la Integridad del Material y la Precisión

Debido a que el brasileado al vacío no funde los materiales base, preserva la integridad de los componentes de maneras que la soldadura no puede. Esto lo hace ideal para aplicaciones de alta precisión.

Preservación de la Estabilidad Dimensional

El calor intenso y localizado de la soldadura crea una tensión térmica significativa, lo que puede provocar deformación y distorsión dimensional. El brasileado al vacío calienta todo el conjunto lenta y uniformemente en un entorno controlado, lo que minimiza las tensiones internas y asegura que el producto final conserve su forma y tolerancias precisas.

Evitar el Daño Metalúrgico

La soldadura crea una zona afectada por el calor (ZAC) en el área que rodea la soldadura. En esta zona, la microestructura y las propiedades mecánicas del material base se alteran, lo que a veces puede debilitarlo. Las temperaturas más bajas y uniformes del brasileado al vacío dejan las características metalúrgicas de los materiales base completamente inalteradas.

Unión de Materiales Disímiles

El brasileado al vacío sobresale en la unión de materiales con propiedades diferentes, como cobre con acero inoxidable. Dado que los materiales base no se funden, se evitan los problemas de incompatibilidad metalúrgica. Soldar metales disímiles a menudo es extremadamente difícil o imposible.

Comprender las Compensaciones

Ningún proceso es universalmente superior; son herramientas diseñadas para diferentes tareas. Comprender sus limitaciones es clave para tomar la decisión de ingeniería correcta.

Resistencia de la Unión vs. Complejidad de la Pieza

Una soldadura ejecutada correctamente se convierte en parte integral del material base, ofreciendo típicamente una resistencia a la tracción y a la fatiga superior. Esto la hace ideal para aplicaciones estructurales pesadas. Las uniones brasileadas son extremadamente fuertes, pero generalmente son más adecuadas para ensamblajes complejos donde mantener la integridad de los componentes delicados es la prioridad.

Entorno del Proceso

La soldadura es un proceso versátil que a menudo se puede realizar en una variedad de entornos. El brasileado al vacío es un proceso basado en horno, lo que significa que requiere equipo especializado y se realiza por lotes. Esto lo hace menos portátil, pero altamente repetible y controlable.

Post-Procesamiento y Acabado

Las uniones soldadas casi siempre requieren operaciones secundarias como esmerilado y limpieza para eliminar escoria y salpicaduras. Por el contrario, las piezas que salen de un horno de vacío están limpias, brillantes y libres de decoloración, a menudo sin requerir más acabado.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto requiere una comprensión clara del requisito más crítico de su proyecto.

- Si su enfoque principal es la máxima resistencia estructural para geometrías simples: La soldadura proporciona una unión monolítica y robusta ideal para aplicaciones de soporte de carga.

- Si su enfoque principal es unir piezas complejas, delicadas o de pared delgada con alta precisión: El brasileado al vacío es la opción superior para mantener la estabilidad dimensional y la integridad del material.

- Si su enfoque principal es unir metales disímiles o crear sellos herméticos: El brasileado al vacío proporciona una solución limpia y confiable donde la soldadura probablemente fallaría.

En última instancia, elegir entre estos dos procesos se trata de seleccionar la herramienta que mejor respete sus materiales y logre su objetivo final de ingeniería.

Tabla Resumen:

| Característica | Soldadura | Braselado al Vacío |

|---|---|---|

| Estado del Material Base | Se Funde | Permanece Sólido |

| Aplicación del Calor | Localizada, Intensa | Uniforme, Controlada |

| Estabilidad Dimensional | Riesgo de Deformación/ZAC | Alta Precisión, Distorsión Mínima |

| Materiales Disímiles | Difícil/A menudo Imposible | Excelente Capacidad |

| Post-Procesamiento | A menudo Requerido (Esmerilado) | Acabado Limpio y Brillante |

| Ideal Para | Máxima Resistencia Estructural | Ensamblajes Complejos y Delicados |

¿Tiene dificultades para elegir el proceso correcto para sus componentes de alta precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Nuestra experiencia en hornos de alta temperatura, incluidos sistemas especializados de brasileado al vacío, garantiza que sus ensamblajes complejos se unan con precisión, preservando la integridad del material y la estabilidad dimensional.

Permita que nuestras profundas capacidades de personalización satisfagan sus requisitos únicos. Contacte a KINTEK hoy para discutir cómo nuestras soluciones de hornos de vacío pueden mejorar su proceso de unión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material