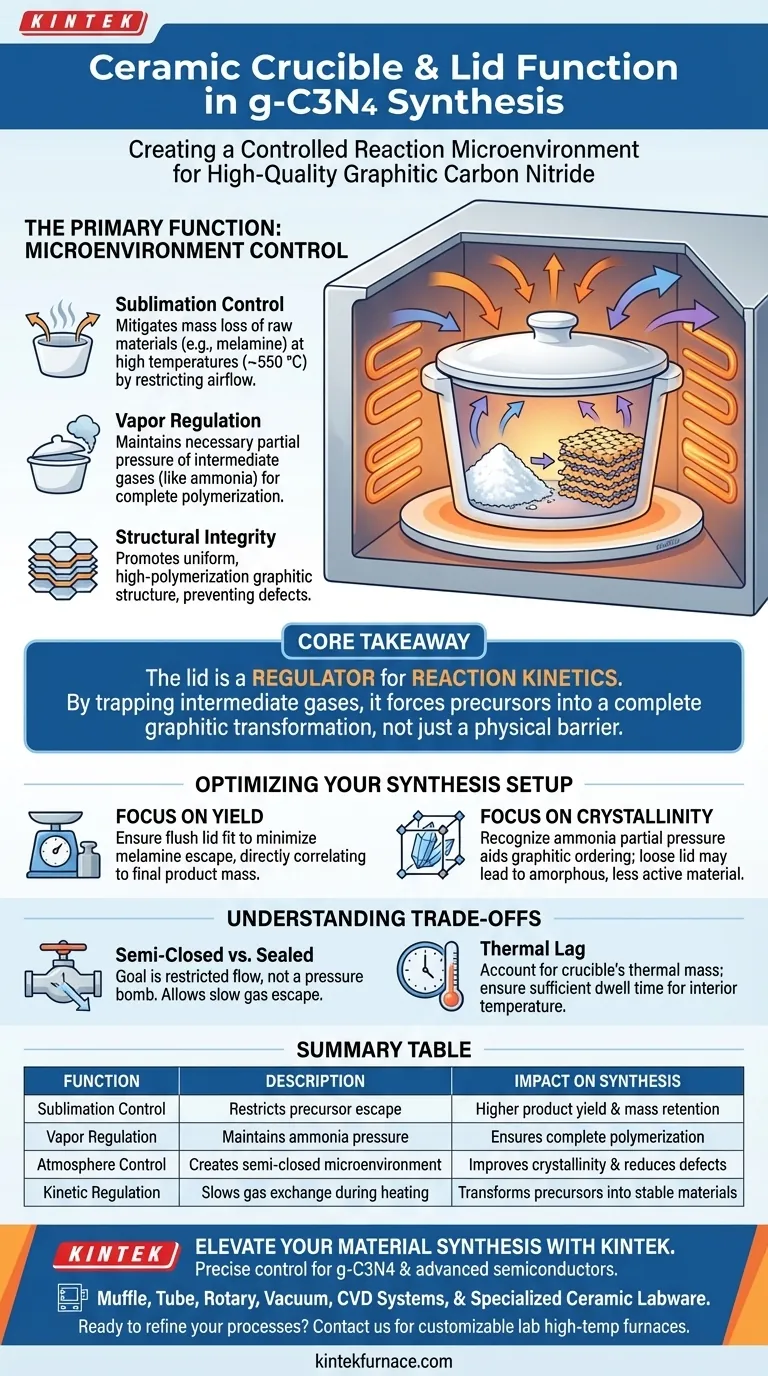

La función principal de un crisol de cerámica con tapa durante la síntesis de nitruro de carbono grafítico (g-C3N4) es crear un microambiente de reacción controlado y semicerrado. Esta configuración mitiga significativamente la pérdida de masa de las materias primas (como la melamina) causada por la sublimación y mantiene la presión parcial necesaria de los gases intermedios para garantizar una polimerización completa.

Conclusión Clave La tapa no es simplemente una barrera física; actúa como un regulador de la cinética de la reacción. Al atrapar gases intermedios como el amoníaco, el crisol cubierto obliga al precursor a someterse a una transformación completa en una estructura grafítica de alta polimerización, en lugar de evaporarse o formar subproductos incompletos.

El Papel del Microambiente

Para comprender por qué la tapa es esencial, hay que ir más allá del simple confinamiento. La cubierta altera las condiciones termodinámicas y cinéticas dentro del crisol durante el proceso de calentamiento en el horno mufla.

Control de la Sublimación

Los precursores como la melamina son propensos a la sublimación a las altas temperaturas requeridas para la síntesis (a menudo alrededor de 550 °C).

Sin una tapa, una porción significativa del precursor pasaría directamente de sólido a gas y escaparía del recipiente antes de que ocurra la reacción.

La tapa restringe este flujo de aire, manteniendo la materia prima dentro de la zona de calentamiento el tiempo suficiente para que sufra policondensación térmica.

Regulación de la Presión de Vapor

El proceso de policondensación libera gases, específicamente amoníaco, como subproductos intermedios.

Un crisol cubierto retiene estos gases, manteniendo una presión parcial específica de amoníaco dentro del recipiente de reacción.

Esta presión no es un producto de desecho; es químicamente activa e influye en la vía de reacción, estabilizando la transición del precursor a la estructura grafítica final.

Garantizar la Integridad Estructural

El objetivo final es lograr una estructura grafítica de alta polimerización.

Si el precursor se evapora o los gases intermedios se liberan demasiado rápido, el material resultante puede sufrir bajos grados de polimerización o defectos estructurales.

El confinamiento proporcionado por la tapa promueve una transformación más uniforme y completa, lo que resulta en un material semiconductor de mayor calidad.

Comprender las Compensaciones

Si bien el uso de una tapa es una práctica estándar, la "estanqueidad" del sistema introduce variables que deben gestionarse.

Semicerrado vs. Sellado Hermético

El ambiente de reacción debe estar relativamente cerrado, no sellado herméticamente.

El objetivo es restringir el flujo, no construir una bomba de presión; los gases deben escapar lentamente para permitir que la condensación continúe.

El uso de un sellador o una tapa demasiado pesada podría crear una acumulación de presión peligrosa o inhibir la liberación de subproductos necesarios para los pasos finales de condensación.

Retardo Térmico

La cerámica es un aislante. Añadir una tapa pesada aumenta la masa térmica del conjunto.

Debe asegurarse de que su tiempo de permanencia (por ejemplo, 4 horas) tenga en cuenta el tiempo que tarda el interior del crisol cubierto en alcanzar la temperatura objetivo de 550 °C.

Optimización de su Configuración de Síntesis

Al configurar su experimento de policondensación térmica, considere sus objetivos finales específicos para dictar cómo gestiona la configuración del crisol.

- Si su enfoque principal es el Rendimiento: Asegúrese de que la tapa encaje al ras con el borde del crisol para minimizar la fuga de melamina sublimada, lo que se correlaciona directamente con la masa final del producto.

- Si su enfoque principal es la Cristalinidad: Reconozca que la presión parcial de amoníaco ayuda a ordenar las capas grafíticas; una tapa suelta puede dar lugar a un fotocatalizador más amorfo y menos activo.

La tapa es una herramienta para el control químico, que convierte un caótico proceso de calentamiento al aire libre en una reacción de síntesis regulada.

Tabla Resumen:

| Función | Descripción | Impacto en la Síntesis |

|---|---|---|

| Control de Sublimación | Restringe que el precursor (melamina) escape como gas | Mayor rendimiento del producto y retención de masa |

| Regulación de Vapor | Mantiene la presión parcial de amoníaco | Asegura la polimerización completa en estructuras grafíticas |

| Control de Atmósfera | Crea un microambiente semicerrado | Mejora la cristalinidad y reduce los defectos estructurales |

| Regulación Cinética | Ralentiza el intercambio de gases durante el calentamiento | Transforma precursores en materiales semiconductores estables |

Mejore su Síntesis de Materiales con KINTEK

El control preciso de la policondensación térmica requiere más que solo altas temperaturas: exige el entorno adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con material de laboratorio cerámico especializado diseñado para sus necesidades de síntesis únicas.

Ya sea que esté optimizando el rendimiento de g-C3N4 o desarrollando materiales semiconductores avanzados, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan la estabilidad térmica y la uniformidad que su investigación merece.

¿Listo para refinar sus procesos de laboratorio? Contáctenos hoy para encontrar la solución personalizable perfecta y experimente la ventaja KINTEK en ingeniería de precisión.

Guía Visual

Referencias

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el papel clave de un molino en la preparación de materias primas para experimentos de evaporación y condensación de magnesio? Maximizar la Reactividad y el Rendimiento

- ¿Qué consideraciones técnicas justifican el uso de crisoles de alúmina de alta pureza para la reducción de metales asistida por microondas?

- ¿Cómo regula un controlador de flujo másico (MFC) la morfología de TCNF? Logre un crecimiento preciso de nanofibras de carbono

- ¿Por qué se prefieren los tubos de cerámica de alúmina para hornos de alta temperatura? Garantice la estabilidad y el control hasta 1800 °C

- ¿Cómo afecta el uso de un crisol de cuarzo de alta pureza a las inclusiones de silicato? Simulación de Fusión Industrial Maestra

- ¿Cuál es la función del sistema de enfriamiento por agua circulante? Optimizar la condensación y el rendimiento del aceite de pirólisis

- ¿Cuál es la importancia de utilizar un controlador de flujo másico (MFC)? Mejora la precisión de la síntesis de fosfuro de molibdeno (MoP)

- ¿Cuál es la función de un recipiente de recocido especialmente diseñado en SVA? Mejore hoy mismo la cristalización de sus películas