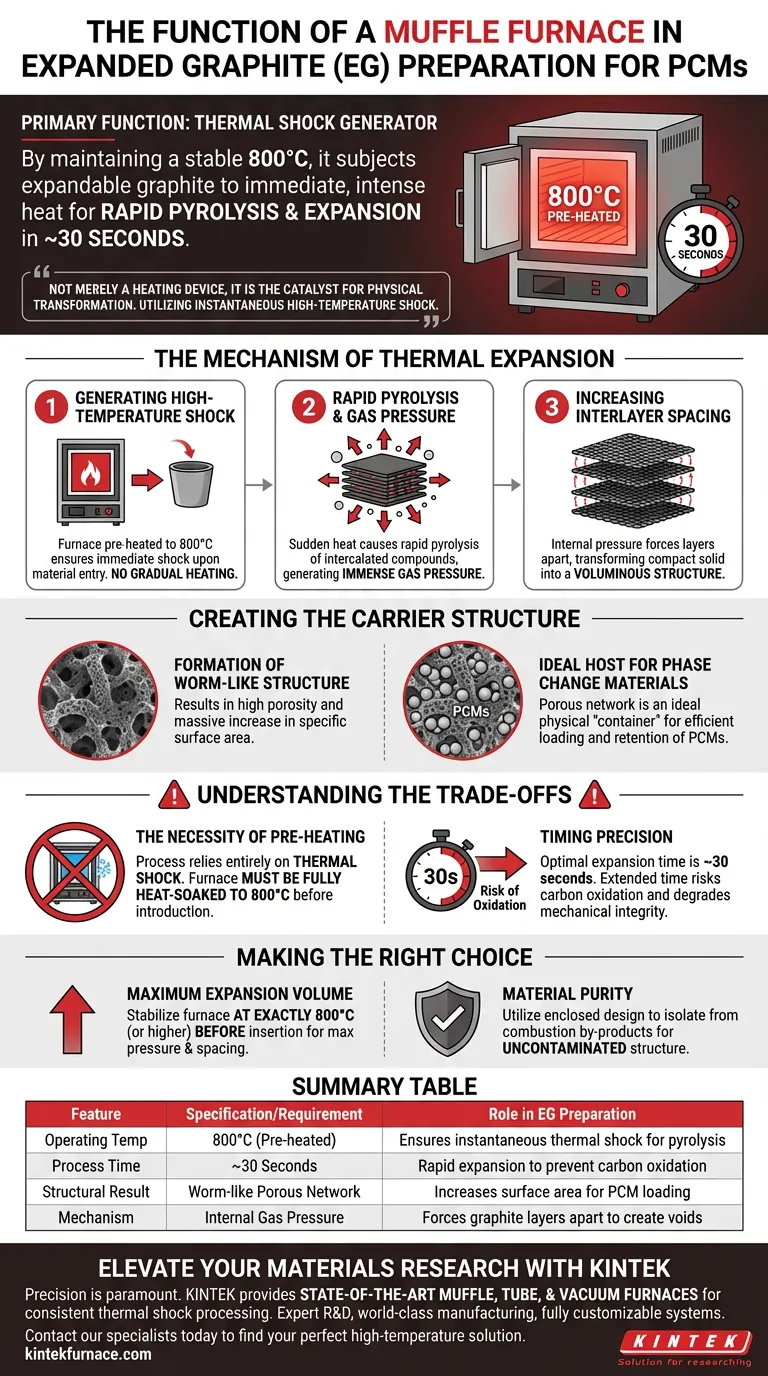

La función principal de un horno mufla en este contexto es actuar como un generador de choque térmico. Al mantener un entorno estable a 800 °C, somete al grafito expandible a un calor intenso e inmediato, lo que desencadena una rápida pirólisis y expansión en aproximadamente 30 segundos.

El horno mufla no es simplemente un dispositivo de calentamiento; es el catalizador de una transformación física. Utiliza un choque de alta temperatura instantáneo para convertir capas de grafito densas en una estructura altamente porosa y similar a un gusano, esencial para contener materiales de cambio de fase.

El Mecanismo de Expansión Térmica

La preparación de grafito expandido (EG) se basa en una secuencia específica de reacciones físicas que el horno mufla facilita.

Generación de Choque de Alta Temperatura

A diferencia de los procesos que requieren calentamiento gradual, la preparación de EG exige un entorno de alta temperatura instantáneo. El horno mufla se precalienta a 800 °C para garantizar que tan pronto como el material ingrese, experimente un choque térmico inmediato.

Rápida Pirólisis y Presión de Gas

Esta exposición repentina al calor hace que los compuestos intercalados dentro del grafito sufran una pirólisis rápida. Esta reacción genera una inmensa presión de gas entre las capas de grafito casi al instante.

Aumento del Espaciado Intercapa

La presión interna fuerza las capas de grafito a separarse. Esto aumenta significativamente el espaciado intercapa, transformando el material de un sólido compacto a una estructura voluminosa.

Creación de la Estructura Portadora

El objetivo final del uso del horno mufla es diseñar un espacio físico capaz de albergar otras sustancias.

Formación de Estructura Similar a Gusanos

El proceso de expansión da como resultado una distintiva estructura porosa similar a gusanos. Esta arquitectura se caracteriza por una alta porosidad y un aumento masivo en el área superficial específica en comparación con la materia prima.

Soporte Ideal para Materiales de Cambio de Fase

Esta red porosa recién creada sirve como un "contenedor" físico ideal. Los vacíos expandidos permiten la carga y retención eficientes de materiales de cambio de fase (PCM), que es el objetivo final del proceso de preparación.

Comprensión de las Compensaciones

Si bien el horno mufla es eficaz, comprender sus limitaciones operativas es vital para obtener resultados consistentes.

La Necesidad de Precalentamiento

El proceso depende completamente del choque térmico, no del calentamiento gradual. Un error común es colocar materiales en un horno frío y aumentar la temperatura; esto no generará la presión de gas rápida requerida para una expansión adecuada. El horno debe estar completamente precalentado a 800 °C antes de introducir el material.

Precisión del Tiempo

La nota de referencia principal indica un tiempo de expansión de aproximadamente 30 segundos. Un tiempo de residencia prolongado más allá de esta ventana produce rendimientos decrecientes y puede arriesgar la oxidación de la estructura de carbono, lo que podría degradar la integridad mecánica del portador.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una preparación óptima del grafito expandido, alinee el uso de su horno con las necesidades específicas de su proyecto.

- Si su enfoque principal es el Volumen Máximo de Expansión: Asegúrese de que el horno esté estabilizado exactamente a 800 °C (o ligeramente superior) antes de la inserción para maximizar el diferencial de presión y el espaciado intercapa.

- Si su enfoque principal es la Pureza del Material: Utilice el diseño cerrado del horno mufla para aislar el grafito de los subproductos de la combustión del combustible, asegurando que la estructura porosa permanezca sin contaminar para la carga de PCM.

El horno mufla convierte la energía térmica en utilidad estructural, transformando el grafito crudo en una esponja sofisticada para el almacenamiento de energía térmica.

Tabla Resumen:

| Característica | Especificación/Requisito | Rol en la Preparación de EG |

|---|---|---|

| Temperatura de Operación | 800 °C (Precalentado) | Asegura un choque térmico instantáneo para la pirólisis |

| Tiempo de Proceso | ~30 Segundos | Expansión rápida para prevenir la oxidación del carbono |

| Resultado Estructural | Red Porosa Similar a Gusanos | Aumenta el área superficial para la carga de PCM |

| Mecanismo | Presión de Gas Interna | Fuerza las capas de grafito a separarse para crear vacíos |

Mejore su Investigación de Materiales con KINTEK

La precisión es primordial al preparar portadores de grafito expandido. KINTEK ofrece hornos mufla, de tubo y de vacío de última generación diseñados para proporcionar los entornos estables y de alta temperatura esenciales para un procesamiento de choque térmico consistente.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para satisfacer las demandas únicas de su laboratorio. Ya sea que esté desarrollando materiales de cambio de fase o estructuras de carbono avanzadas, KINTEK ofrece la confiabilidad térmica que necesita para tener éxito.

¿Listo para optimizar su proceso de expansión térmica? Contacte a nuestros especialistas hoy para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Jin Tang, Cuiping Wang. Thermal Performance Improvement of Composite Phase-Change Storage Material of Octanoic Acid–Tetradecanol by Modified Expanded Graphite. DOI: 10.3390/en17174311

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el material de revestimiento de un horno mufla? Elija el refractario adecuado para sus necesidades

- ¿Cuáles son los beneficios del diseño compacto de los hornos de mufla? Aumente la eficiencia y ahorre espacio

- ¿Cuáles son los usos de los hornos mufla en la calcinación y la sinterización? Logre transformaciones precisas de materiales a alta temperatura

- ¿Cómo se deben colocar las muestras dentro del horno de mufla? Asegure un calentamiento uniforme y seguridad

- ¿Cuáles son las dimensiones generales y el peso de envío del horno de mufla? Planifique su espacio de laboratorio de manera eficiente

- ¿Cuál es la importancia de un horno mufla de alta temperatura en la modificación del polvo de CaO? Desbloquee la cristalinidad precisa

- ¿Cómo facilita un horno de calentamiento a alta temperatura la homogeneización del acero naval? Lograr la máxima uniformidad

- ¿Cómo funciona el sistema de control de temperatura en un horno de mufla? Asegure un calentamiento preciso para su laboratorio