En esencia, el crisol es el recipiente especializado diseñado para contener material, típicamente metal o cerámica, durante la fusión y el procesamiento a alta temperatura dentro de un horno de vacío. Está diseñado para soportar calor extremo y estrés térmico, manteniendo al mismo tiempo su estabilidad química, lo que garantiza la pureza del material que contiene. El crisol también puede integrarse con sistemas para el vertido automático o la manipulación de materiales.

La función de un crisol va mucho más allá de la simple contención. Es un componente activo y crítico cuya composición material dicta directamente el éxito del proceso, previniendo reacciones catastróficas y asegurando que el producto final cumpla con las especificaciones de pureza y calidad requeridas.

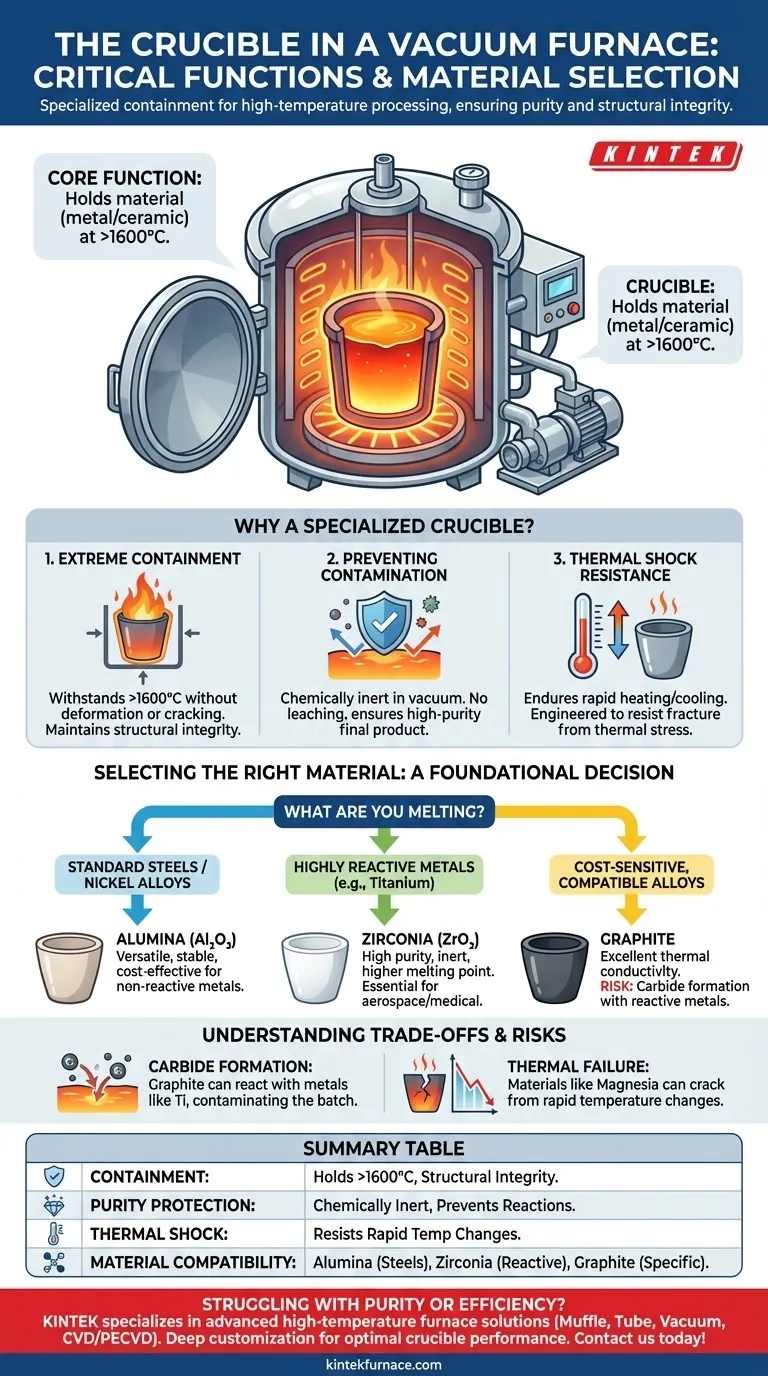

Por qué un horno de vacío necesita un crisol especializado

Un horno de vacío crea un ambiente controlado y de baja presión para prevenir la oxidación y la contaminación durante el calentamiento de materiales. El crisol es el componente que interactúa directamente con el material caliente dentro de este entorno prístino, lo que hace que su papel sea absolutamente crítico.

Contener la carga en condiciones extremas

La función más básica del crisol es mantener de forma segura el metal sólido o fundido, conocido como "carga". Debe mantener su integridad estructural a temperaturas excepcionalmente altas, a menudo superiores a 1600 °C (2900 °F), sin deformarse, agrietarse o fallar.

Prevenir la contaminación química

La principal ventaja de un horno de vacío es la producción de materiales de alta pureza. El crisol debe ser químicamente inerte, lo que significa que no puede reaccionar con el metal fundido que contiene. Un crisol incompatible lixiviará impurezas en la fusión, anulando todo el propósito de usar un proceso de vacío.

Soportar choques térmicos severos

Un crisol soporta cambios rápidos de temperatura a medida que el horno se calienta y se enfría. Debe estar diseñado para resistir el choque térmico (el estrés inducido por gradientes de temperatura repentinos) que de otro modo podría causar que se fracture catastróficamente, derramando metal fundido y dañando gravemente el horno.

Selección del material de crisol adecuado

La elección del material del crisol no es arbitraria; es una decisión de ingeniería crítica basada en el material que se procesa y la temperatura objetivo. Una elección incorrecta conducirá al fracaso del proceso.

Combinar el material con el metal

El principio rector es la compatibilidad química. La composición del crisol debe ser estable y no reactiva con la aleación específica que se va a fundir a la temperatura de proceso prevista.

Material común: Alúmina (Al₂O₃)

La alúmina es una cerámica versátil y ampliamente utilizada para crisoles. Es la opción preferida para fundir muchos aceros, superaleaciones a base de níquel y otros metales relativamente no reactivos debido a su estabilidad a altas temperaturas y costo razonable.

Opción de alta pureza: Circonia (ZrO₂)

Para aplicaciones más exigentes que involucran metales altamente reactivos (como el titanio) o temperaturas de proceso más altas, a menudo se requiere circonia. Es más inerte y tiene un punto de fusión más alto que la alúmina, proporcionando la pureza necesaria para aleaciones de grado aeroespacial y médico.

Aplicación especial: Grafito

Los crisoles de grafito se utilizan para fundir ciertos metales y aleaciones. Ofrecen una excelente conductividad térmica y son rentables. Sin embargo, su uso está limitado por un riesgo significativo.

Comprensión de las ventajas y los riesgos

Elegir un crisol implica equilibrar el rendimiento, el costo y el riesgo. Pasar por alto las posibles desventajas de la elección de un material puede conducir a fallas costosas.

El riesgo de formación de carburo

El riesgo más significativo con los crisoles de grafito es su tendencia a reaccionar con ciertos metales para formar carburos. Si se utiliza un crisol de grafito para fundir titanio, por ejemplo, el carbono se disolverá en la fusión, formando carburo de titanio y contaminando todo el lote.

El peligro de falla térmica

Algunos materiales, como la magnesia, ofrecen estabilidad a altas temperaturas pero son extremadamente susceptibles al choque térmico. Si no se calientan y enfrían en un horario muy lento y controlado, pueden agrietarse fácilmente, lo que lleva a una pérdida total de la fusión.

El impacto de una selección incorrecta

Usar el crisol incorrecto no solo arriesga un lote. Puede provocar tiempo de inactividad del horno, reparaciones costosas, energía desperdiciada y un producto final que no cumple con las especificaciones, lo que hace que toda la operación sea un fracaso.

Cómo elegir el crisol adecuado para su proceso

Su elección debe estar impulsada por los requisitos específicos de su material y el objetivo del proceso.

- Si su objetivo principal es fundir aceros estándar o aleaciones de níquel: Un crisol de Alúmina (Al₂O₃) es típicamente el punto de partida más confiable y rentable.

- Si su objetivo principal es trabajar con metales altamente reactivos como titanio o aleaciones refractarias: Debe usar una cerámica de alta pureza como la Circonia (ZrO₂) para evitar la contaminación por fusión.

- Si su objetivo principal es la fusión sensible al costo de aleaciones específicas y compatibles: El grafito puede ser una opción viable, pero solo después de haber confirmado que no formará carburos no deseados con su metal específico.

Tomar la decisión correcta sobre el crisol es una decisión fundamental que protege la pureza de su material, su equipo y el éxito final de la operación de su horno de vacío.

Tabla resumen:

| Función | Detalles clave |

|---|---|

| Contención | Contiene materiales sólidos o fundidos a temperaturas superiores a 1600 °C, asegurando la integridad estructural. |

| Protección de la pureza | Químicamente inerte para evitar reacciones y contaminación en entornos de vacío. |

| Resistencia al choque térmico | Diseñado para soportar cambios rápidos de temperatura sin agrietarse ni fallar. |

| Compatibilidad de materiales | La elección depende del tipo de metal (p. ej., Alúmina para aceros, Circonia para metales reactivos). |

¿Lucha con la pureza del material o la eficiencia del horno en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales, garantizando un rendimiento óptimo del crisol y el éxito del proceso. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones con soluciones a medida.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión