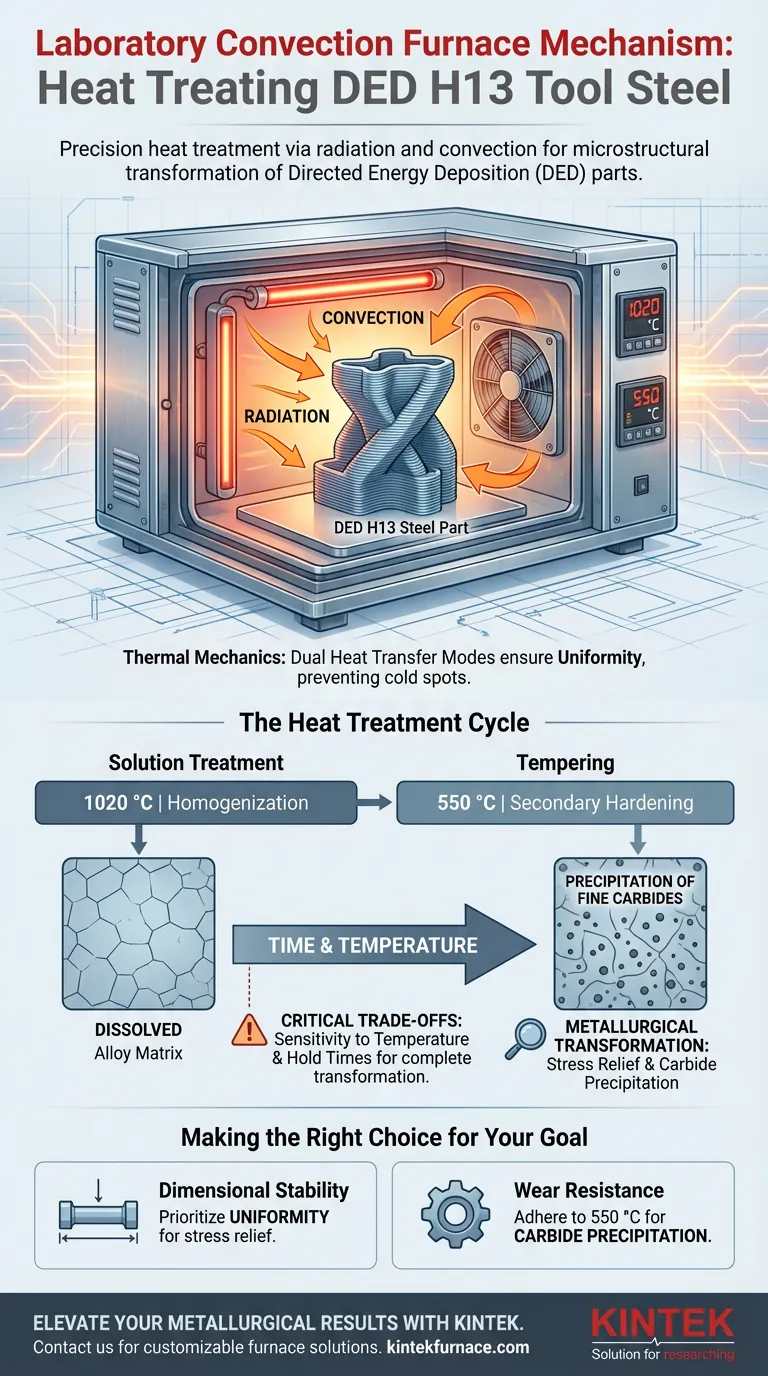

El mecanismo principal de un horno de convección de laboratorio opera a través de una combinación de radiación y convección para establecer un entorno de alta temperatura estrictamente controlado. Para el acero para herramientas H13 producido mediante Deposición de Energía Dirigida (DED), este horno ejecuta un ciclo térmico preciso —específicamente tratamiento de solución a 1020 °C y revenido a 550 °C— para garantizar un calentamiento uniforme en todo el componente.

Si bien el mecanismo físico implica la transferencia térmica, el propósito funcional es la transformación metalúrgica. El horno facilita la precipitación de carburos finos a partir de una matriz martensítica supersaturada, un paso crítico que alivia las tensiones residuales y activa el endurecimiento secundario.

Mecánica Térmica del Horno

Modos de Transferencia de Calor Dual

El horno de laboratorio utiliza dos principios físicos distintos para calentar el acero H13. La radiación transfiere calor directamente de los elementos calefactores a las superficies de la muestra, lo cual es efectivo a altas temperaturas.

Simultáneamente, la convección hace circular aire o gas caliente alrededor de la cámara. Esto asegura que el calor penetre en las geometrías complejas que a menudo se encuentran en las piezas DED, evitando puntos fríos que la calefacción puramente radiativa podría pasar por alto.

Garantizando la Uniformidad Térmica

La uniformidad es el resultado crítico de este mecanismo. Las piezas DED a menudo tienen propiedades anisotrópicas (dependientes de la dirección) debido al proceso de construcción capa por capa.

El horno de convección mitiga esto al envolver la muestra en un campo térmico consistente. Esto asegura que los cambios microestructurales descritos a continuación ocurran de manera uniforme en todo el volumen del acero.

Transformación Microestructural del Acero H13 DED

El Papel del Tratamiento de Solución

La primera fase del mecanismo implica mantener el acero a 1020 °C. A esta temperatura, el entorno del horno permite el tratamiento de solución.

Este paso prepara la microestructura al homogeneizar los elementos de aleación dentro de la matriz de acero, preparando el escenario para las fases de endurecimiento posteriores.

El Papel del Revenido

Después del tratamiento de solución, el horno se utiliza para el revenido a 550 °C. Este punto de temperatura específico es vital para el acero para herramientas H13.

Es durante esta fase que se activa el efecto de "endurecimiento secundario". El horno mantiene esta temperatura para permitir que el material se asiente en un estado más duro y duradero adecuado para uso industrial.

Precipitación de Carburos Finos

El mecanismo más complejo facilitado por el horno es la transformación de la matriz del acero. El tratamiento térmico fuerza la precipitación de carburos finos a partir de la matriz martensítica supersaturada.

En el contexto de DED, el material comienza con una estructura supersaturada debido al rápido enfriamiento durante la impresión. El horno desbloquea esta estructura, liberando los carburos para reforzar el acero.

Alivio de Tensiones

Los procesos DED introducen inherentemente altas tensiones residuales debido al rápido ciclo térmico durante la fabricación.

El horno de convección actúa como una cámara de alivio de tensiones. Al mantener un calor controlado, permite que las estructuras de red internas del acero se relajen, reduciendo el riesgo de grietas o distorsión en la pieza final.

Comprendiendo los Compromisos

Sensibilidad a las Fluctuaciones de Temperatura

El mecanismo depende completamente de la precisión. Si el horno se desvía de las temperaturas objetivo de 1020 °C o 550 °C, los beneficios microestructurales se ven comprometidos.

Las temperaturas inexactas pueden provocar una precipitación incompleta de carburos o una falla en el alivio de tensiones residuales, lo que hace que la pieza DED no sea estructuralmente sólida.

La Dependencia Tiempo-Temperatura

Este no es un proceso instantáneo. El mecanismo del horno requiere tiempos de mantenimiento específicos para permitir que el calor penetre completamente en la pieza a través de la convección.

Apresurar este proceso anula los beneficios de la uniformidad, particularmente en componentes DED más gruesos o densos donde la transferencia de calor al núcleo lleva más tiempo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de convección de laboratorio para piezas H13 DED, concéntrese en sus objetivos metalúrgicos específicos:

- Si su enfoque principal es la estabilidad dimensional: Priorice la uniformidad del mecanismo de convección para garantizar un alivio completo de las tensiones residuales, previniendo deformaciones futuras.

- Si su enfoque principal es la resistencia al desgaste: Asegure una estricta adherencia al punto de ajuste de revenido de 550 °C para maximizar la precipitación de carburos finos y lograr un endurecimiento secundario completo.

El control térmico preciso es el puente entre una pieza impresa en bruto y una herramienta de grado industrial.

Tabla Resumen:

| Etapa de Tratamiento Térmico | Punto de Ajuste de Temperatura | Mecanismo Clave | Resultado Metalúrgico |

|---|---|---|---|

| Tratamiento de Solución | 1020 °C | Homogeneización | Disuelve elementos de aleación en la matriz |

| Revenido | 550 °C | Endurecimiento Secundario | Precipitación de carburos finos a partir de martensita |

| Transferencia Térmica | Variable | Radiación y Convección | Asegura calentamiento uniforme y previene puntos fríos |

| Alivio de Tensiones | Continuo | Relajación de Red | Mitigación de tensiones residuales del proceso DED |

Mejore sus Resultados Metalúrgicos con KINTEK

La precisión es innegociable al tratar acero para herramientas H13 producido por Deposición de Energía Dirigida. KINTEK proporciona la tecnología térmica avanzada necesaria para lograr una transformación microestructural y un alivio de tensiones perfectos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones de laboratorio que incluyen:

- Hornos de Mufla y Tubo para un control de atmósfera ultrapreciso.

- Sistemas de Vacío y CVD para ciclos térmicos de alta pureza.

- Hornos Rotatorios y Personalizados de Alta Temperatura adaptados a sus necesidades específicas de postprocesamiento DED.

¿Listo para transformar sus piezas impresas en 3D en herramientas de grado industrial? Contáctenos hoy mismo para encontrar su solución de horno personalizable.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad