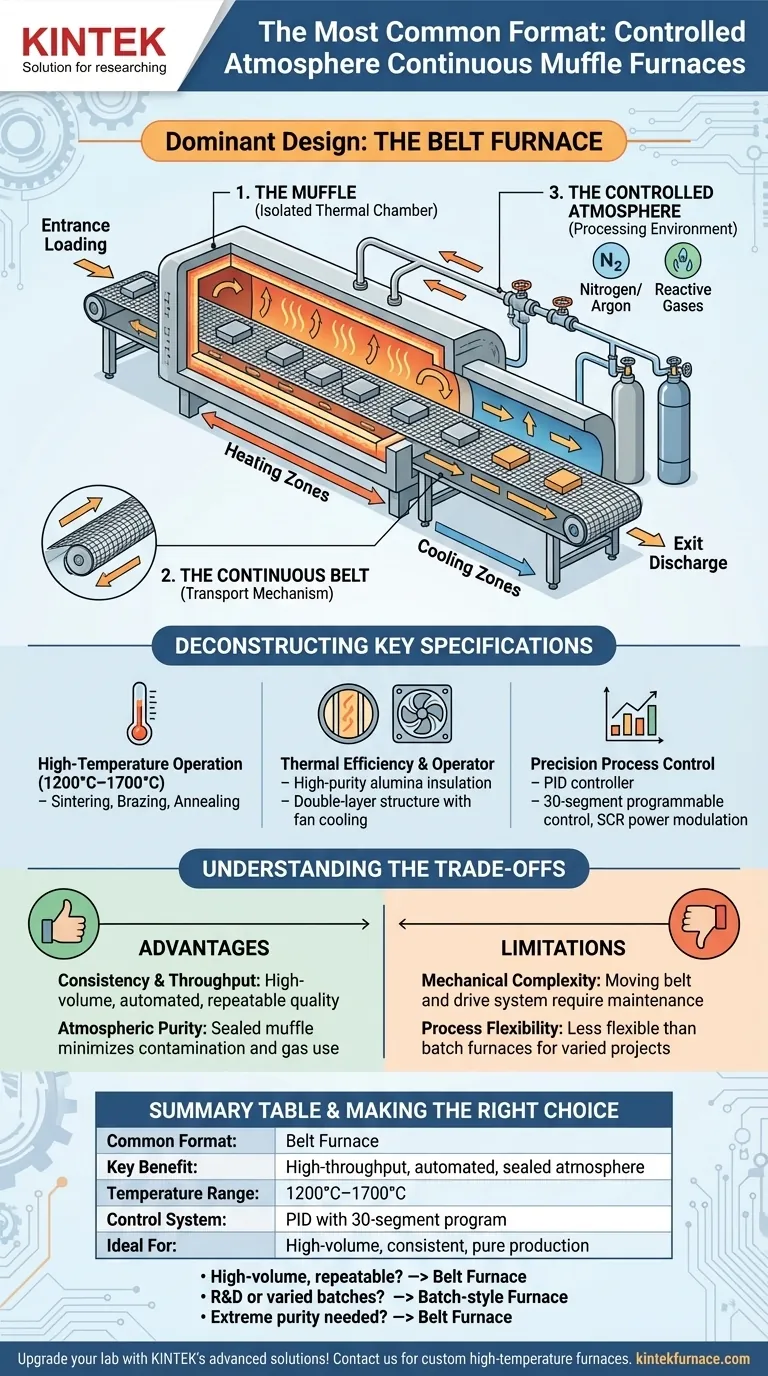

Para los hornos de mufla continua con atmósfera controlada, el diseño más común y dominante es el horno de banda. Este formato utiliza una banda de malla en movimiento continuo, generalmente hecha de una aleación metálica o cerámica de alta temperatura, para transportar productos a través de una cámara sellada conocida como mufla. Este diseño es el estándar de la industria para procesos que requieren un procesamiento térmico consistente y de alto rendimiento en una atmósfera gestionada con precisión.

La razón fundamental de la prevalencia del horno de banda es su capacidad para combinar la producción automatizada y de gran volumen con el estricto control atmosférico de una mufla sellada. Esto lo convierte en una solución ideal para procesos de fabricación donde tanto la consistencia como la pureza son innegociables.

Cómo funciona un horno de banda de mufla continua

Comprender la función de un horno de banda requiere observar sus tres sistemas principales: la mufla, la banda continua y el control de la atmósfera. Estos elementos trabajan conjuntamente para crear un entorno de procesamiento térmico estable y repetible.

La Mufla: Una Cámara Térmica Aislada

Una mufla es un crisol o cámara sellada y separada dentro del cuerpo aislado del horno. Su trabajo principal es aislar el producto y su atmósfera circundante de los elementos calefactores y del aire exterior.

Este aislamiento es fundamental para prevenir la contaminación y permitir la gestión precisa de la composición del gas interno.

La Banda Continua: El Mecanismo de Transporte

El aspecto "continuo" se logra a través de una banda transportadora que recorre toda la longitud del horno. Los productos se cargan en la entrada, viajan a través de varias zonas de calentamiento y enfriamiento sobre la banda y se descargan en la salida.

Estas bandas están diseñadas con aleaciones metálicas avanzadas o cerámicas para soportar temperaturas extremas y el entorno químico dentro de la mufla.

La Atmósfera Controlada: El Entorno de Procesamiento

Una "atmósfera controlada" se refiere a la mezcla de gases cuidadosamente regulada introducida intencionalmente en la mufla. Esto puede variar desde gases inertes como nitrógeno o argón para prevenir la oxidación, hasta gases activos que facilitan reacciones químicas específicas como la cementación o la nitruración.

El diseño de mufla sellada es excepcionalmente eficaz para mantener la pureza de esta atmósfera y minimizar el consumo de gas.

Deconstruyendo las Especificaciones Clave

Las capacidades de estos hornos se definen mediante un conjunto estándar de especificaciones técnicas. Comprender lo que significan revela el verdadero potencial operativo del horno.

Operación a Alta Temperatura (1200°C–1700°C)

Este rango de temperatura es un indicador clave de la capacidad del horno. Una temperatura máxima de operación entre 1200°C y 1700°C permite procesos avanzados como la sinterización de polvos metálicos, la soldadura fuerte de ensamblajes complejos, el recocido de aleaciones especiales y el horneado de cerámicas técnicas.

Eficiencia Térmica y Seguridad del Operador

Los hornos modernos utilizan aislamiento de alúmina fibrosa de alta pureza, que ofrece una excelente retención térmica y permite ciclos de calentamiento y enfriamiento más rápidos, ahorrando energía.

Simultáneamente, una estructura de acero de doble capa con refrigeración activa por ventilador mantiene el exterior del horno a una temperatura segura para los operarios, una característica fundamental en cualquier entorno industrial.

Control de Proceso de Precisión

La característica más crítica es el sistema de control. Un controlador PID (Proporcional-Integral-Derivativo) proporciona una gestión precisa de la temperatura, previniendo el sobreimpulso y manteniendo la estabilidad.

Esto a menudo se combina con un control programable de 30 segmentos, lo que permite a los operadores diseñar perfiles térmicos complejos con velocidades de rampa, tiempos de remojo y etapas de enfriamiento específicas. La potencia se modula mediante SCR (Rectificadores de Silicio Controlado) para garantizar una entrega de energía suave y precisa a los elementos calefactores.

Mecanismos de Seguridad Inherentes

Una característica estándar es un enclavamiento de seguridad que corta automáticamente la energía de los elementos calefactores si se abre una puerta o se detecta otra condición de falla. Este es un requisito fundamental para proteger tanto al personal como al equipo en sí.

Comprendiendo las Compensaciones

Aunque dominante, el horno de banda de mufla continua no es la solución universal. Su diseño conlleva un claro conjunto de ventajas y limitaciones.

Ventaja: Consistencia y Rendimiento

La naturaleza continua y automatizada de un horno de banda es inigualable para la fabricación de gran volumen. Asegura que cada pieza reciba exactamente el mismo perfil térmico, lo que conduce a una calidad de producto altamente consistente y repetible.

Ventaja: Pureza Atmosférica

Debido a que la mufla es una cámara totalmente sellada, sobresale en el mantenimiento de una atmósfera controlada pura y de bajo consumo. Este es un beneficio significativo sobre los hornos de banda abierta o de tipo empujador.

Limitación: Complejidad Mecánica

La banda transportadora y el sistema de accionamiento son piezas móviles que operan en un entorno extremo. Son consumibles que eventualmente requerirán mantenimiento y reemplazo, lo que representa un costo operativo continuo.

Limitación: Flexibilidad del Proceso

Un horno de banda está optimizado para un rango específico de proceso y tamaño de producto. Es menos flexible que un horno de "lote" para manejar proyectos de I+D únicos o una amplia variedad de geometrías de piezas y recetas de proceso.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de horno correcta depende completamente de sus objetivos de producción.

- Si su enfoque principal es la producción repetible de gran volumen: El horno de banda de mufla continua es la opción definitiva por su automatización, consistencia y control de proceso.

- Si su enfoque principal es I+D o lotes pequeños y muy variados: Un horno de mufla tipo lote probablemente ofrecerá una mejor flexibilidad operativa para sus necesidades.

- Si su enfoque principal es mantener una pureza atmosférica extrema para materiales sensibles: El diseño de mufla sellada de un horno de banda proporciona una ventaja distintiva sobre otros tipos de hornos continuos.

Comprender estos principios fundamentales le permite seleccionar no solo un equipo, sino el proceso de fabricación adecuado para su objetivo específico.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Formato Común | Horno de Banda |

| Beneficio Clave | Producción automatizada de alto rendimiento con control de atmósfera sellada |

| Rango de Temperatura | 1200°C–1700°C |

| Sistema de Control | Controlador PID con control programable de 30 segmentos |

| Ideal Para | Fabricación de gran volumen que requiere consistencia y pureza |

| Limitaciones | Complejidad mecánica y menor flexibilidad para lotes variados |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, al Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para obtener resultados consistentes y de alto rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones de hornos adaptadas pueden mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico