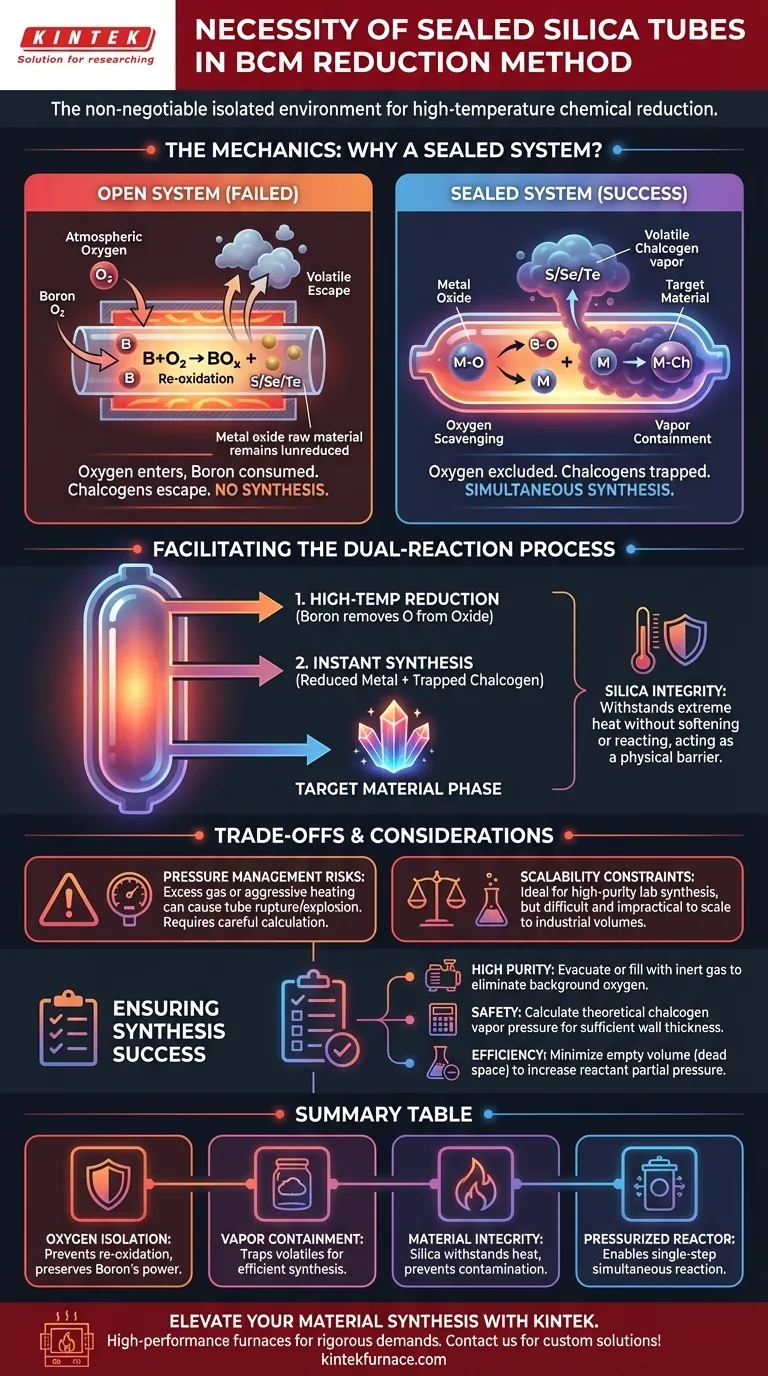

El uso de tubos sellados de sílice es innegociable en el método de Mezcla de Boro-Calcógeno (BCM) porque crean el entorno aislado necesario para la reducción química a alta temperatura. Sin este sistema cerrado, el oxígeno atmosférico volvería a entrar en la zona de reacción, neutralizando el poder reductor del boro e impidiendo la síntesis del material objetivo.

El tubo sellado de sílice sirve como un reactor presurizado y libre de oxígeno. Obliga al boro a eliminar el oxígeno de los óxidos crudos y, al mismo tiempo, atrapa los calcógenos volátiles, asegurando que reaccionen con los metales reducidos para formar el producto final.

La Mecánica del Entorno Sellado

Prevención de la Reoxidación

El objetivo químico principal del método BCM es la reducción: eliminar el oxígeno de las materias primas de óxido metálico.

El boro actúa como el "eliminador", uniéndose agresivamente a los átomos de oxígeno para separarlos del metal.

Si el tubo estuviera abierto a la atmósfera, el boro reaccionaría con el suministro infinito de oxígeno en el aire en lugar del oxígeno finito en las materias primas. El sellado asegura que el proceso de reducción se centre únicamente en los óxidos objetivo.

Contención de Reactivos Volátiles

Las altas temperaturas requeridas para esta reacción a menudo superan los puntos de ebullición o sublimación de los elementos calcógenos (como azufre, selenio o telurio).

En un sistema abierto, estos elementos se vaporizarían y escaparían del horno inmediatamente.

El tubo sellado de sílice atrapa estos vapores, manteniendo una atmósfera rica en calcógenos que se ven obligados a reaccionar con los metales.

Facilitación del Proceso de Doble Reacción

Reducción y Síntesis Simultáneas

El método BCM es eficiente porque combina dos pasos en uno.

A medida que el boro elimina el oxígeno, los átomos de metal quedan en un estado reducido y reactivo.

Debido a que el entorno está cerrado, los calcógenos liberados están inmediatamente disponibles para unirse a estos metales expuestos, formando la fase objetivo al instante.

Mantenimiento de la Integridad a Alta Temperatura

La sílice se elige específicamente por su capacidad para soportar el calor extremo requerido para estas reacciones sin ablandarse o reaccionar con la muestra.

El tubo actúa como una barrera física que permite que la temperatura interna aumente lo suficiente para que la cinética proceda, al tiempo que aísla químicamente la muestra del entorno del horno.

Comprendiendo las Compensaciones

Riesgos de Gestión de Presión

Si bien el entorno sellado es necesario, introduce importantes consideraciones de seguridad con respecto a la presión interna.

Si los reactivos producen exceso de gas, o si la rampa de temperatura es demasiado agresiva, la presión de vapor interna puede exceder la resistencia a la tracción de la sílice.

Esto puede provocar la rotura o explosión del tubo, un peligro común en la síntesis en tubo sellado.

Restricciones de Escalabilidad

La necesidad de usar tubos sellados de sílice limita el volumen de material que se puede producir.

Este método es ideal para la síntesis exploratoria de laboratorio y la creación de muestras de alta pureza.

Sin embargo, es difícil de escalar a niveles industriales, ya que crear recipientes de sílice sellados grandes y de alta presión es química y físicamente poco práctico.

Asegurando el Éxito de la Síntesis

Si su enfoque principal es la alta pureza: Asegúrese de que el tubo se evacúe o se llene con gas inerte antes de sellarlo para eliminar todo el oxígeno atmosférico de fondo.

Si su enfoque principal es la seguridad: Calcule la presión de vapor teórica de su componente calcógeno para asegurarse de que el espesor de la pared de su tubo de sílice sea suficiente para soportar el pico de la reacción.

Si su enfoque principal es la eficiencia de la reacción: Minimice el volumen vacío (espacio muerto) dentro del tubo para aumentar la presión parcial de los reactivos y impulsar la cinética hacia adelante.

El tubo sellado de sílice no es solo un contenedor; es un componente activo del sistema termodinámico que hace posible el método BCM.

Tabla Resumen:

| Característica | Función en el Método de Reducción BCM | Beneficio Clave |

|---|---|---|

| Aislamiento de Oxígeno | Bloquea la entrada de oxígeno atmosférico en la reacción | Previene la reoxidación y preserva el poder reductor del boro |

| Contención de Vapor | Atrapa calcógenos volátiles (S, Se, Te) dentro del tubo | Asegura alta presión parcial y síntesis eficiente de materiales |

| Integridad del Material | La sílice de alta pureza soporta calor extremo | Previene la contaminación y el ablandamiento del recipiente durante ciclos de alta temperatura |

| Reactor Presurizado | Crea un sistema termodinámico cerrado | Permite la reducción y síntesis simultáneas en un solo paso |

Mejore su Síntesis de Materiales con KINTEK

La precisión es primordial en la reducción química a alta temperatura. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de BCM y otros métodos de síntesis avanzados. Ya sea que necesite una configuración estándar o un horno de laboratorio totalmente personalizable para sus necesidades de investigación únicas, nuestra tecnología garantiza la estabilidad térmica y el control que sus experimentos requieren.

¿Listo para optimizar el procesamiento térmico de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de grafeno dopado con heteroátomos?

- ¿Qué condiciones técnicas proporciona un horno de atmósfera tubular para Cu/TiO2/ZSM-5? Optimizar la reducción del catalizador

- ¿Por qué es fundamental controlar con precisión la velocidad de calentamiento a 3 °C/min para los electrodos Ni/NiO@GF? Lograr la integridad estructural

- ¿Cómo funciona un tubo de caída? Una herramienta clave para la investigación de materiales en microgravedad

- ¿Es seguro usar un horno de tubo de cuarzo a altas temperaturas? Garantice la seguridad con el material de tubo correcto

- ¿Qué papel juega un horno tubular de alta temperatura en la conversión de derivados de MXeno en N-TiO2@NC? Desbloquee la síntesis de precisión

- ¿Cómo facilita un horno tubular de alta temperatura la pirólisis de HfOC/SiOC? Dominando la transición de polímero a cerámica

- ¿Cuál es el papel de un horno de tubo o un horno rotatorio en el tostado por reducción de hidrógeno? Optimizar la eficiencia de la recuperación de litio.