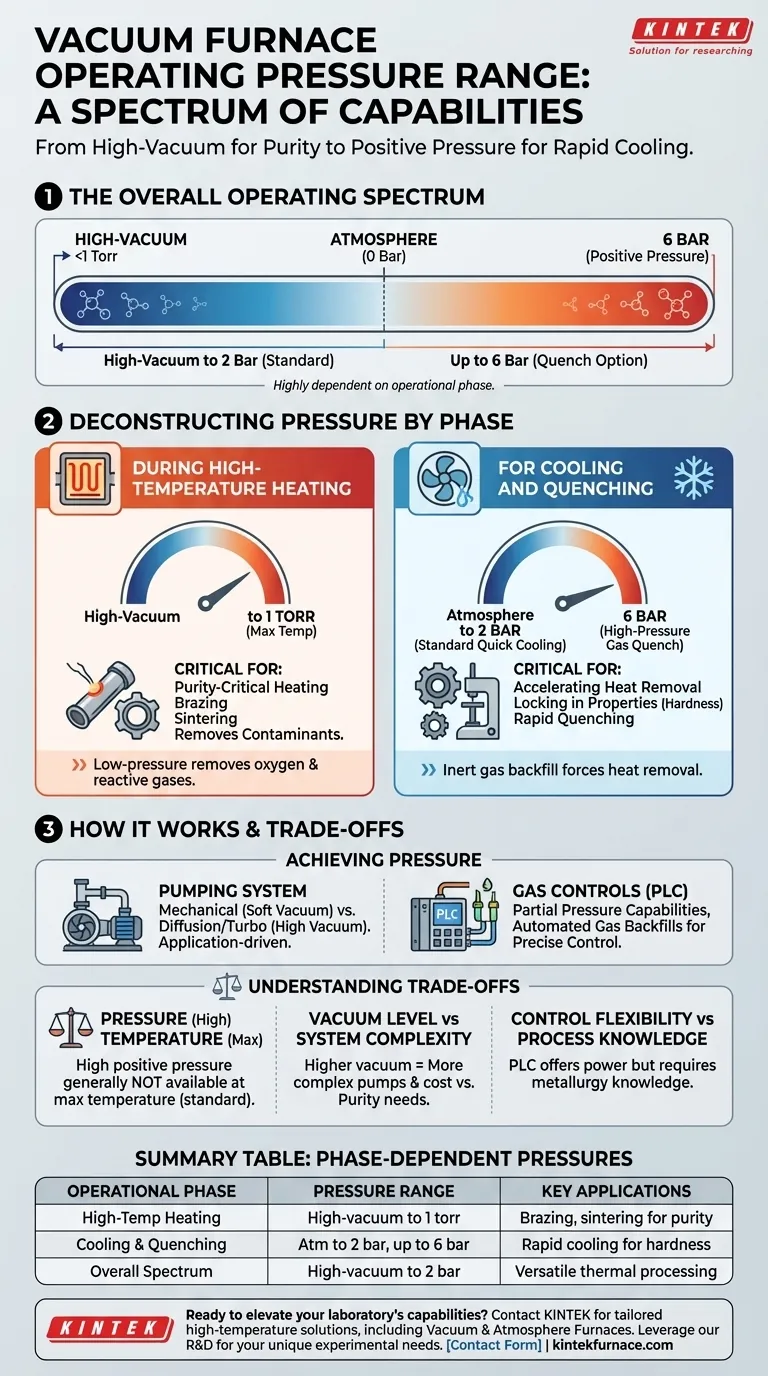

En esencia, el sistema de horno de vacío opera en un espectro de presión notablemente amplio, desde alto vacío para ciclos de calentamiento críticos para la pureza hasta presiones positivas de hasta 6 bar para operaciones de temple rápido. La presión específica alcanzable no es un valor único, sino que depende en gran medida de la fase operativa: ya sea que se esté calentando, manteniendo la temperatura o enfriando la carga de trabajo.

La presión operativa de un horno de vacío no es un número, sino un conjunto de capacidades distintas adaptadas a diferentes etapas de un proceso térmico. Comprender la diferencia entre su rango de presión durante el calentamiento frente al enfriamiento es fundamental para determinar si cumple con sus requisitos técnicos.

Deconstruyendo las Capacidades de Presión

Para comprender completamente la función del sistema, debemos desglosar su rango de presión por contexto operativo. Cada fase de un ciclo de horno tiene diferentes requisitos atmosféricos.

El Espectro Operativo General

La envolvente de presión total del sistema abarca desde alto vacío hasta 2 bar de presión positiva. Este rango le permite manejar procesos que requieren un ambiente inerte y libre de contaminación, así como procesos que se benefician del gas presurizado.

Presión Durante el Calentamiento a Alta Temperatura

Durante las fases de calentamiento más críticas, la presión de trabajo estándar es limitada. A la temperatura máxima, el horno está diseñado para operar desde alto vacío hasta 1 torr.

Este entorno de baja presión es esencial para procesos como la soldadura fuerte y la sinterización, ya que elimina el oxígeno y otros gases reactivos que podrían contaminar u oxidar las piezas.

Presión para Enfriamiento y Temple

En contraste, los ciclos de enfriamiento utilizan presión positiva para acelerar la eliminación de calor. El sistema puede utilizar un rellenado de gas inerte desde atmósfera hasta 2 bar para un "enfriamiento rápido".

Para aplicaciones que requieren un enfriamiento aún más rápido para fijar propiedades específicas del material (como la dureza), hay disponible una opción de temple con gas a alta presión de 6 bar. Esto fuerza el gas a través de la zona caliente a alta velocidad, proporcionando las tasas máximas de enfriamiento.

Cómo el Sistema Logra Diferentes Presiones

La versatilidad del horno proviene de una combinación de un sofisticado sistema de bombeo y controles de gas precisos, que trabajan juntos para crear la atmósfera deseada en cada etapa.

El Papel del Sistema de Bombeo

El nivel de vacío final depende de la configuración del bombeo. El sistema puede estar equipado con una bomba mecánica para lograr un vacío "suave" o una bomba de difusión o turbomolecular más potente para alcanzar niveles de vacío "alto".

Esta elección depende de la aplicación. La desgasificación básica puede requerir solo un vacío suave, mientras que el procesamiento de metales de alta pureza exige un entorno de alto vacío.

Introducción de Presiones Positivas y Parciales

El sistema no se limita a crear un vacío. Cuenta con capacidades de presión parcial utilizando gases inertes como argón o nitrógeno.

Un Controlador Lógico Programable (PLC) automatiza los rellenos de gas para mantener un punto de ajuste de baja presión específico o para introducir presión positiva para el enfriamiento. Esto permite un control atmosférico preciso durante todo el ciclo térmico.

Comprender las Compensaciones

Aunque es muy capaz, el diseño del sistema implica compensaciones inherentes entre presión, temperatura y configuración del equipo que usted debe considerar.

Presión vs. Temperatura

La limitación más significativa es que la alta presión positiva generalmente no está disponible a la temperatura máxima en la configuración estándar. El horno está optimizado para vacío o baja presión parcial durante el calentamiento y utiliza alta presión principalmente para el enfriamiento. Los procesos que requieren alta presión durante el remojo a alta temperatura (como sinter-HIP) requerirían un diseño de horno diferente.

Nivel de Vacío vs. Complejidad del Sistema

Lograr un alto vacío requiere un sistema de bombeo más complejo y costoso (bombas de difusión o turbo) en comparación con una bomba mecánica estándar. Debe equilibrar la necesidad de pureza atmosférica con las consideraciones de presupuesto y mantenimiento. La elección debe dictarse por los requisitos específicos de su proceso en cuanto a limpieza y desgasificación.

Flexibilidad de Control vs. Conocimiento del Proceso

El PLC avanzado ofrece una inmensa flexibilidad para programar ciclos complejos que involucran rampas, remolques, niveles de vacío y rellenos de gas. Sin embargo, aprovechar este poder requiere una sólida comprensión de la metalurgia del proceso para garantizar que el ciclo programado logre el resultado material deseado.

Adaptar el Horno a Su Proceso

Para tomar la decisión correcta, evalúe las capacidades del sistema frente al objetivo principal de su aplicación.

- Si su enfoque principal es el procesamiento de alta pureza o la soldadura fuerte: La capacidad del horno para lograr un alto vacío y mantenerlo hasta 1 torr a temperatura es la característica más crítica para prevenir la oxidación.

- Si su enfoque principal es controlar las propiedades mecánicas: Las opciones de enfriamiento a presión positiva (2 bar) y temple a alta presión (6 bar) son las capacidades clave para manipular la dureza y la microestructura del material.

- Si su enfoque principal es ejecutar ciclos complejos de múltiples etapas: El controlador programable con capacidades de presión parcial y relleno automático de gas es esencial para la automatización y repetibilidad del proceso.

Comprender estas capacidades de presión distintas y dependientes de la fase es la clave para aprovechar todo el potencial del horno para su aplicación específica.

Tabla Resumen:

| Fase Operativa | Rango de Presión | Aplicaciones Clave |

|---|---|---|

| Calentamiento a Alta Temperatura | Alto vacío hasta 1 torr | Soldadura fuerte, sinterización para pureza |

| Enfriamiento y Temple | Atmósfera hasta 2 bar (estándar), hasta 6 bar (temple a alta presión) | Enfriamiento rápido para control de dureza |

| Espectro General | Alto vacío hasta 2 bar de presión positiva | Procesamiento térmico versátil |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de horno avanzados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para procesamiento de alta pureza, control de propiedades mecánicas o ciclos complejos de múltiples etapas. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos térmicos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores