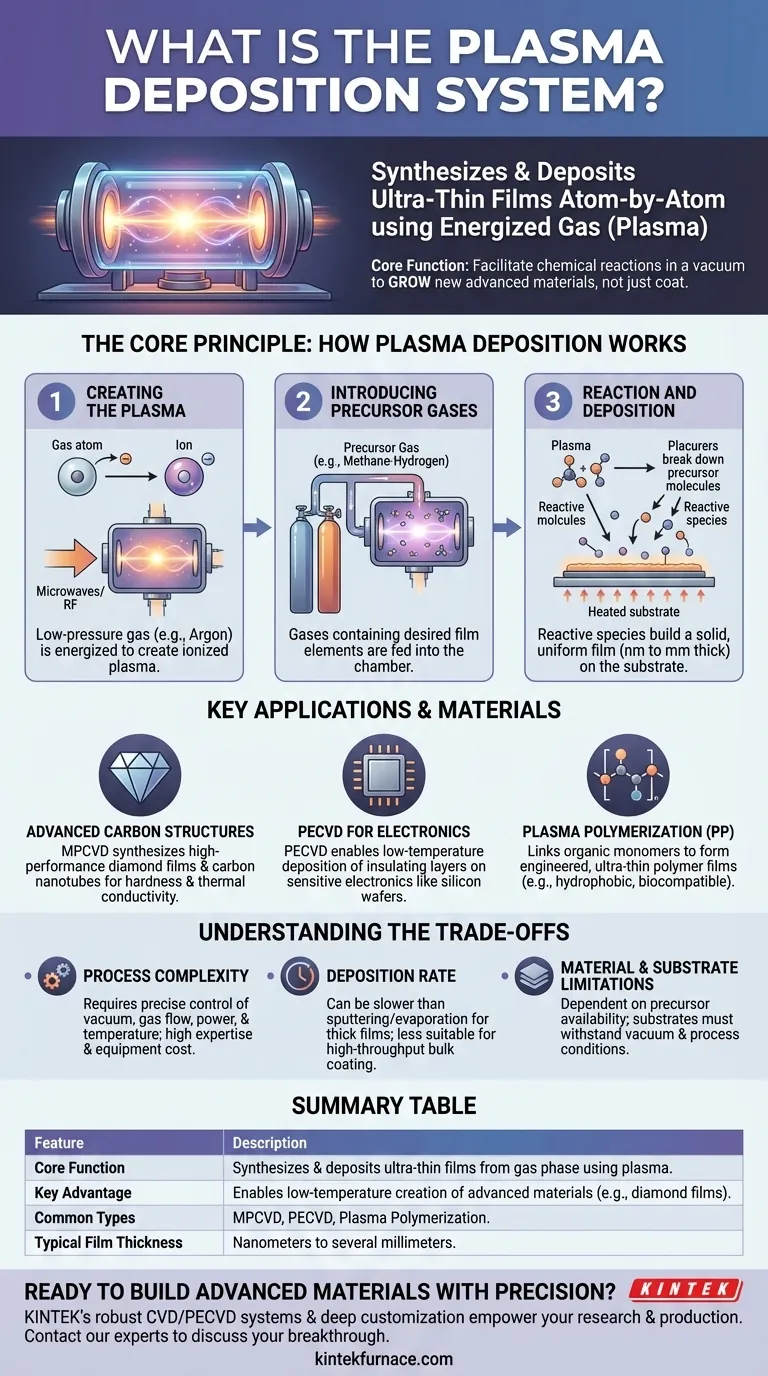

En esencia, un sistema de deposición de plasma es una máquina altamente especializada que utiliza un gas energizado, conocido como plasma, para sintetizar y depositar películas ultrafinas de material sobre una superficie. A diferencia de los métodos de recubrimiento simples, estos sistemas facilitan las reacciones químicas en una cámara de vacío, lo que permite la creación de materiales avanzados con propiedades controladas con precisión, que van desde diamantes sintéticos hasta capas de polímeros especializados.

La función principal de un sistema de deposición de plasma no es simplemente recubrir una superficie, sino hacer crecer una nueva capa de material átomo por átomo a partir de una fase gaseosa. Permite la creación de películas de alto rendimiento a bajas temperaturas que serían imposibles de producir con técnicas convencionales de fusión o recubrimiento.

El principio fundamental: cómo funciona la deposición de plasma

En su esencia, la deposición de plasma es un proceso de síntesis de materiales controlada. Transforma gases en películas sólidas a través de una serie de pasos precisos dentro de una cámara de vacío.

Paso 1: Creación del plasma

Primero, se introduce un gas a baja presión, como argón o hidrógeno, en una cámara de vacío. Luego, este gas es energizado por una potente fuente de energía, típicamente microondas o un campo de radiofrecuencia (RF), que arranca los electrones de los átomos del gas. Este proceso crea plasma, un gas ionizado a menudo denominado el cuarto estado de la materia.

Paso 2: Introducción de gases precursores

A continuación, se introducen cuidadosamente uno o más gases "precursores" en la cámara. Estos son los gases que contienen los elementos químicos destinados a la película final. Por ejemplo, para hacer crecer una película de diamante, se utiliza comúnmente una mezcla de gas metano-hidrógeno.

Paso 3: Reacción y deposición

El plasma de alta energía descompone los gases precursores en especies químicas altamente reactivas. Estos fragmentos reactivos viajan luego a un sustrato calentado (el objeto que se está recubriendo) colocado dentro de la cámara. En esta superficie, reaccionan y se unen, construyendo gradualmente una película sólida y uniforme.

Este método permite la formación de películas con espesores que van desde unos pocos nanómetros hasta varios milímetros, dependiendo de la duración y las condiciones del proceso.

Aplicaciones y materiales clave

La versatilidad de la deposición de plasma permite utilizarla para una amplia gama de materiales avanzados que son críticos para la tecnología moderna.

Estructuras avanzadas de carbono

Una aplicación principal es la síntesis de materiales de carbono de alto rendimiento. Sistemas como la Deposición Química de Vapor por Plasma de Microondas (MPCVD) están específicamente diseñados para hacer crecer películas de diamante policristalinas, monocristalinas y nanocristalinas, que son valoradas por su extrema dureza y conductividad térmica. Estos sistemas también pueden producir nanotubos y nanocables de carbono.

Deposición Química de Vapor Asistida por Plasma (PECVD)

PECVD es una de las formas más comunes de deposición de plasma. Al utilizar plasma, las reacciones químicas necesarias para la deposición pueden ocurrir a temperaturas mucho más bajas que en la Deposición Química de Vapor (CVD) tradicional. Esto lo hace ideal para depositar capas aislantes o protectoras sobre componentes electrónicos sensibles, como obleas de silicio, sin dañarlos.

Polimerización por plasma (PP)

Esta técnica utiliza plasma para unir moléculas de monómeros orgánicos, formando una película de polímero ultrafina. Estas películas pueden diseñarse para tener propiedades específicas, como ser hidrofóbicas (repelentes al agua) o biocompatibles, lo que las hace útiles para recubrir implantes médicos o crear barreras protectoras.

Comprendiendo las ventajas y desventajas

Aunque potente, la deposición de plasma es una técnica especializada con su propio conjunto de consideraciones. No es una solución universal para todas las necesidades de recubrimiento.

Complejidad del proceso

Estos sistemas requieren un control preciso sobre múltiples variables: niveles de vacío, caudales de gas, potencia del plasma y temperatura del sustrato. Operarlos con éxito exige una experiencia técnica significativa y equipos sofisticados y costosos.

Tasa de deposición

En comparación con algunos métodos de recubrimiento industrial como la pulverización catódica o la evaporación térmica, la deposición de plasma puede ser un proceso relativamente lento. La acumulación de películas más gruesas puede llevar una cantidad significativa de tiempo, lo que la hace menos adecuada para aplicaciones de recubrimiento a granel de alto rendimiento.

Limitaciones de materiales y sustratos

La elección de los materiales que se pueden depositar está determinada por la disponibilidad de precursores gaseosos adecuados. Además, el sustrato debe ser capaz de soportar el entorno de vacío y las temperaturas específicas del proceso, lo que puede limitar su aplicación para ciertos materiales delicados.

Tomar la decisión correcta para su objetivo

Comprender cuándo aprovechar la deposición de plasma es clave. Su objetivo material específico determinará si esta técnica avanzada es el enfoque correcto.

- Si su objetivo principal es crear películas cristalinas de alta pureza como el diamante sintético: La deposición de plasma, específicamente la CVD por plasma de microondas, es la tecnología definitiva y, a menudo, la única viable.

- Si su objetivo principal es depositar películas aislantes o semiconductoras de alta calidad en componentes electrónicos sensibles a la temperatura: La CVD asistida por plasma (PECVD) es la opción ideal debido a sus capacidades de procesamiento a baja temperatura.

- Si su objetivo principal es un recubrimiento rápido y sencillo con una amplia gama de metales puros: Podría considerar primero otros métodos de vacío como la pulverización catódica o la evaporación térmica, que a menudo son más rápidos y menos complejos para estos materiales.

La deposición de plasma permite a ingenieros y científicos construir materiales átomo por átomo, abriendo la puerta a tecnologías de próxima generación.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Función principal | Sintetiza y deposita películas ultrafinas a partir de una fase gaseosa utilizando plasma. |

| Ventaja clave | Permite la creación a baja temperatura de materiales avanzados (por ejemplo, películas de diamante) imposibles con métodos convencionales. |

| Tipos comunes | MPCVD (para diamante), PECVD (para electrónica), Polimerización por plasma. |

| Espesor típico de la película | De nanómetros a varios milímetros. |

¿Listo para construir materiales avanzados con precisión? La experiencia de KINTEK en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros robustos sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Proporcionamos las herramientas avanzadas y el soporte personalizado para satisfacer con precisión sus requisitos únicos de investigación y producción para la deposición de plasma. Contacte hoy mismo a nuestros expertos para analizar cómo podemos impulsar su próximo avance.

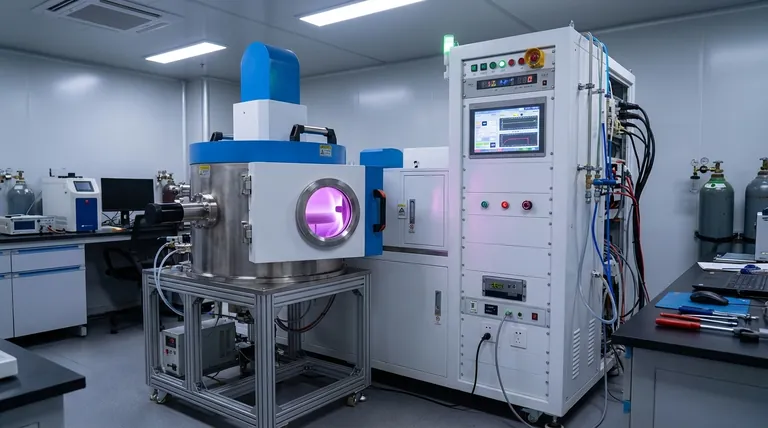

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura