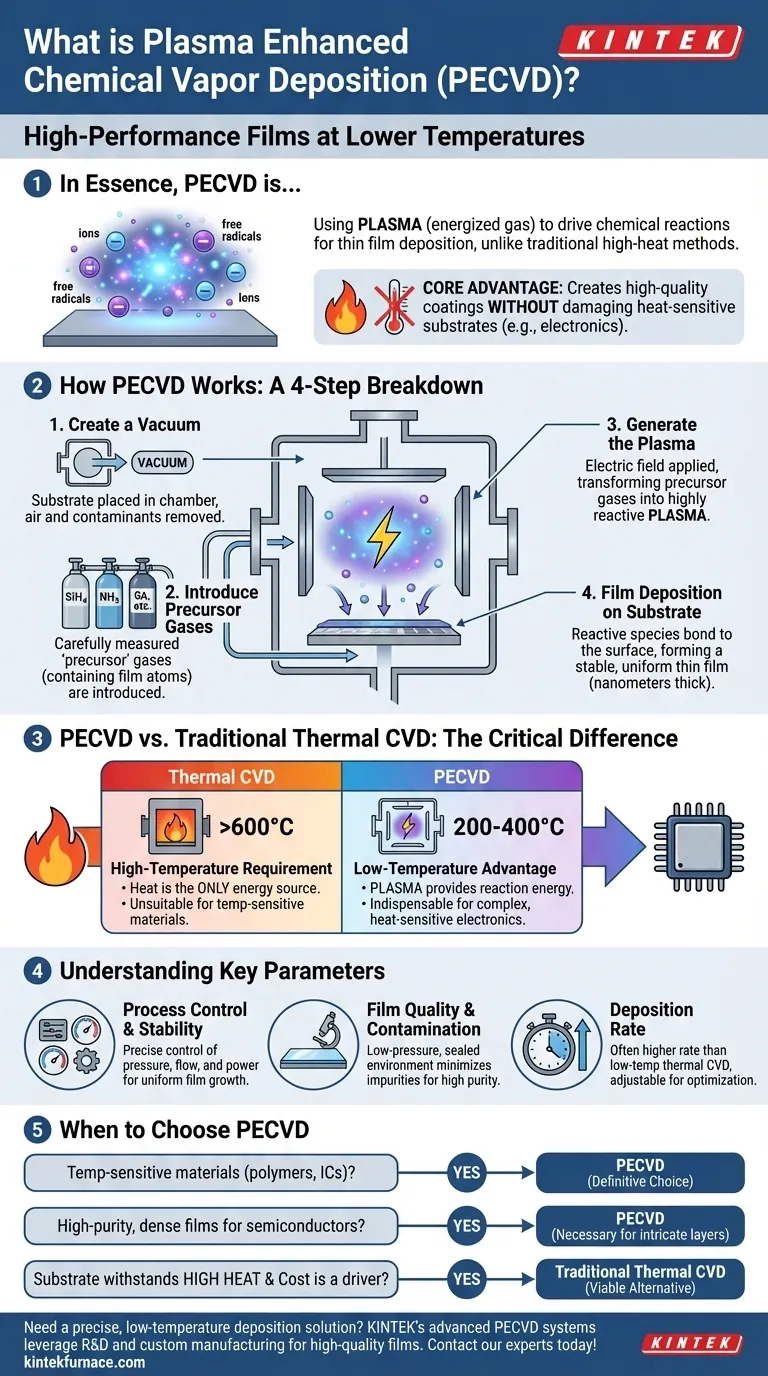

En esencia, la deposición química de vapor asistida por plasma (PECVD) es un proceso utilizado para depositar películas excepcionalmente delgadas y de alto rendimiento sobre una superficie, conocida como sustrato. A diferencia de los métodos tradicionales que dependen únicamente del calor intenso, la PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para formar la película. Esto permite que todo el proceso ocurra a temperaturas significativamente más bajas.

La principal ventaja de la PECVD es su capacidad para crear recubrimientos de alta calidad sin exponer el material subyacente a altas temperaturas dañinas. Esto la convierte en una tecnología esencial para la fabricación de electrónica moderna y otros componentes sensibles al calor.

Cómo funciona la PECVD: un desglose paso a paso

El proceso de PECVD tiene lugar dentro de una cámara de vacío controlada. Si bien los parámetros específicos varían según la aplicación, los pasos fundamentales siguen siendo consistentes.

Paso 1: Creación de un entorno de vacío

Primero, el sustrato se coloca dentro de una cámara de reacción y se crea un vacío. Esto elimina el aire y otros contaminantes potenciales, asegurando la pureza de la película final.

Paso 2: Introducción de gases precursores

Una vez establecido el vacío, se introducen en la cámara cantidades cuidadosamente medidas de uno o más gases "precursores". Estos gases contienen los átomos (como silicio, nitrógeno o carbono) que eventualmente formarán la película sólida.

Paso 3: Generación del plasma

Este es el paso clave que define la PECVD. Se aplica un campo eléctrico dentro de la cámara, que energiza los gases precursores y los transforma en un plasma. Este plasma es un estado de la materia altamente reactivo que contiene iones y radicales libres.

Esta energía, no el calor extremo, descompone las moléculas del gas precursor en los componentes reactivos necesarios para la deposición.

Paso 4: Deposición de la película sobre el sustrato

Las especies químicas reactivas creadas en el plasma se difunden hacia el sustrato. Al llegar a la superficie, se unen a ella —y entre sí— para formar una película delgada estable, sólida y uniforme, a menudo de solo nanómetros de espesor.

PECVD vs. CVD térmica tradicional: la diferencia crítica

Para comprender completamente el valor de la PECVD, es crucial compararla con su predecesor, la deposición química de vapor (CVD) convencional.

El requisito de alta temperatura de la CVD térmica

En la CVD térmica tradicional, el calor es la única herramienta utilizada para iniciar las reacciones químicas. El sustrato debe calentarse a temperaturas muy altas (a menudo más de 600 °C) para proporcionar suficiente energía para descomponer los gases precursores a medida que pasan sobre la superficie.

Este requisito de alto calor hace que la CVD térmica no sea adecuada para depositar películas sobre materiales que tienen puntos de fusión bajos o que son sensibles a la temperatura, como muchos polímeros o circuitos electrónicos completos.

La ventaja de baja temperatura de la PECVD

La PECVD evita esta limitación. Al usar plasma para descomponer los gases precursores, el sustrato en sí no necesita sobrecalentarse. El plasma proporciona la energía necesaria para la reacción, lo que permite que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400 °C).

Esta capacidad de baja temperatura es la razón principal por la que la PECVD es indispensable en la industria de los semiconductores para construir microchips complejos y multicapa.

Comprensión de las compensaciones y los parámetros clave

Aunque potente, la PECVD es un proceso sofisticado que requiere un control preciso para lograr los resultados deseados.

Control y estabilidad del proceso

Lograr un plasma estable es fundamental para un crecimiento uniforme de la película. Esto requiere un control preciso sobre la presión de la cámara, los caudales de gas y la potencia suministrada para generar el plasma. Los sistemas modernos están altamente automatizados para gestionar estas variables.

Calidad de la película y contaminación

Debido a que el proceso ocurre en un ambiente sellado y de baja presión, el riesgo de contaminación atmosférica es muy bajo. Los diseños de reactores de alta calidad, a menudo utilizando cámaras de metal, minimizan aún más la introducción de impurezas, lo que lleva a películas de mayor pureza.

Tasa de deposición

El uso de plasma a menudo permite una mayor tasa de deposición en comparación con los procesos de CVD térmica de baja temperatura. La presión de trabajo se puede ajustar para optimizar la tasa de crecimiento de la película sin sacrificar la calidad.

Cuándo elegir la PECVD

La selección del método de deposición correcto depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su objetivo principal es depositar películas sobre materiales sensibles a la temperatura: la PECVD es la elección definitiva, ya que su proceso de baja temperatura evita daños a plásticos, polímeros o circuitos integrados complejos.

- Si su objetivo principal es crear películas densas y de alta pureza para semiconductores: la PECVD proporciona el control y el entorno de baja temperatura necesarios para construir las intrincadas capas de los dispositivos electrónicos modernos.

- Si su sustrato puede soportar altas temperaturas y el costo es un factor importante: la CVD térmica tradicional puede ser una alternativa viable, ya que el equipo puede ser menos complejo que un sistema PECVD completo.

En última instancia, comprender el equilibrio entre la energía térmica y la energía del plasma es clave para seleccionar la estrategia de deposición adecuada para su aplicación.

Tabla resumen:

| Característica | PECVD | CVD térmica tradicional |

|---|---|---|

| Temperatura del proceso | Baja (200-400 °C) | Alta (A menudo >600 °C) |

| Fuente de energía principal | Plasma (Campo eléctrico) | Térmica (Calor) |

| Ideal para | Sustratos sensibles a la temperatura (p. ej., polímeros, circuitos integrados) | Sustratos tolerantes a altas temperaturas |

| Ventaja clave | Evita el daño térmico a materiales sensibles | Diseño de sistema más simple (para aplicaciones de alta temperatura) |

¿Necesita una solución de deposición precisa y de baja temperatura para sus materiales sensibles?

Los avanzados sistemas PECVD de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer las películas delgadas uniformes y de alta calidad que su laboratorio requiere. Nuestras profundas capacidades de personalización garantizan que el sistema se adapte a sus parámetros experimentales únicos.

Analicemos cómo nuestra tecnología PECVD puede mejorar su investigación y desarrollo. Contacte hoy mismo a nuestros expertos para una consulta.

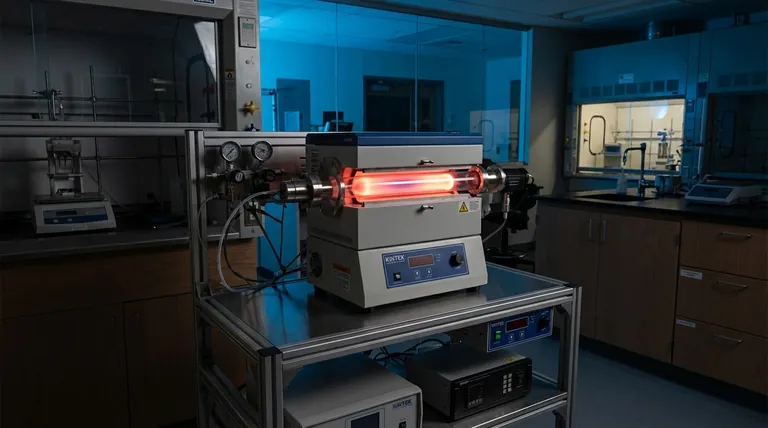

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura