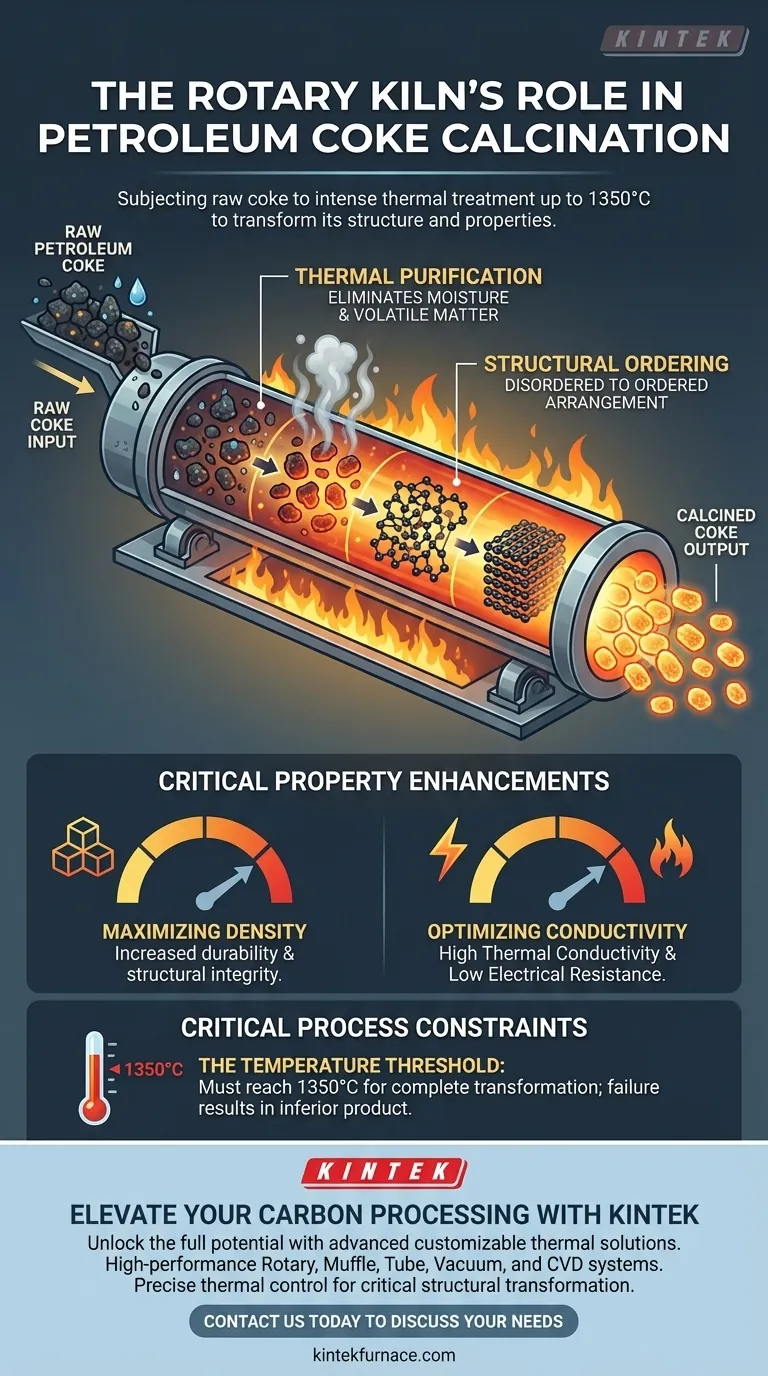

La función principal de un horno rotatorio en la calcinación de coque de petróleo es someter el coque crudo a un intenso tratamiento térmico, alcanzando típicamente temperaturas de hasta 1350°C. Este proceso cumple dos propósitos inmediatos: la eliminación de humedad y materia volátil, y la reestructuración fundamental del carbono de un estado desordenado a una disposición ordenada.

El horno rotatorio actúa como un recipiente transformador que no solo limpia el coque, sino que altera físicamente su alineación molecular para aumentar la densidad y la conductividad, sentando las bases necesarias para el coque de aguja anisotrópico de alta calidad.

La Mecánica de la Transformación Estructural

Para comprender el valor del horno rotatorio, hay que ir más allá del simple secado. El horno impulsa un complejo proceso metamórfico que cambia las capacidades físicas del material.

Purificación Térmica

El papel inicial del horno es la purificación. El coque de petróleo crudo contiene cantidades significativas de humedad y materia volátil que deben ser expulsadas.

Mediante la aplicación de un tratamiento térmico a alta temperatura, el horno expulsa estas impurezas del material. Esto da como resultado un producto de carbono más puro, listo para la modificación estructural.

Ordenamiento de la Red de Carbono

La función más crítica del horno es la transformación de la estructura del carbono en sí. El coque crudo existe en un estado desordenado.

Mediante la aplicación de calor hasta 1350°C, el horno fuerza a los átomos de carbono a pasar a una disposición ordenada. Esta alineación estructural es el requisito previo para producir productos de carbono de alto valor.

Mejoras Críticas de Propiedades

Los cambios estructurales inducidos por el horno rotatorio se correlacionan directamente con métricas de rendimiento específicas requeridas para aplicaciones industriales.

Maximización de la Densidad del Material

A medida que la materia volátil se va y la estructura se alinea, el coque se vuelve significativamente más denso.

Este aumento de densidad es vital para la durabilidad y la integridad estructural del material en aplicaciones posteriores.

Optimización de la Conductividad

El cambio de carbono desordenado a ordenado tiene un profundo impacto en cómo el material interactúa con la energía.

El proceso aumenta significativamente la conductividad térmica al tiempo que reduce la resistencia eléctrica. Esta doble mejora hace que el coque calcinado sea altamente eficiente para aplicaciones térmicas y eléctricas.

Restricciones Críticas del Proceso

Si bien el horno rotatorio es eficaz, el proceso depende en gran medida de condiciones de funcionamiento específicas para evitar resultados subóptimos.

El Umbral de Temperatura

La transformación a un estado ordenado no es gradual; requiere alcanzar puntos de referencia específicos de alta temperatura.

El fallo en alcanzar el objetivo de 1350°C resultará en una calcinación incompleta. En este escenario, el carbono permanece parcialmente desordenado, conservando una mayor resistencia eléctrica y menor densidad, lo que lo hace inadecuado para aplicaciones de alta calidad.

Tomar la Decisión Correcta para Su Objetivo

El horno rotatorio es la puerta de entrada a aplicaciones de carbono especializadas. Comprender su producción ayuda a definir la calidad de su producto final.

- Si su enfoque principal es la Eficiencia Eléctrica: Asegúrese de que el proceso alcance la temperatura máxima para minimizar completamente la resistencia eléctrica.

- Si su enfoque principal es el Coque de Aguja Anisotrópico: Verifique que la calcinación haya desplazado completamente el carbono de una disposición desordenada a una ordenada para asegurar la base estructural necesaria.

El horno rotatorio convierte el potencial crudo en una realidad estructurada, conductora y densa.

Tabla Resumen:

| Función | Detalle del Proceso | Impacto en las Propiedades del Coque |

|---|---|---|

| Purificación Térmica | Eliminación de humedad y materia volátil | Aumenta la pureza del carbono y la estabilidad del material |

| Ordenamiento Estructural | La red de carbono pasa de desordenada a ordenada | Mejora la densidad y la alineación molecular |

| Optimización Térmica | Exposición a temperaturas de hasta 1350°C | Maximiza la conductividad térmica |

| Refinamiento Eléctrico | Reducción de impurezas y cambio estructural | Reduce la resistencia eléctrica para uso industrial |

Mejore su Procesamiento de Carbono con KINTEK

Desbloquee todo el potencial de su calcinación de coque de petróleo con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Horno Rotatorio, de Mufla, Tubular, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y materiales.

Ya sea que su objetivo sea la máxima conductividad eléctrica o la producción de coque de aguja anisotrópico de alta calidad, nuestros sistemas brindan el control térmico preciso (hasta 1350°C y más allá) necesario para una transformación estructural crítica.

¿Listo para optimizar su laboratorio o planta de producción? ¡Contáctenos hoy mismo para discutir sus necesidades únicas con nuestros especialistas técnicos!

Guía Visual

Referencias

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utilizan los hornos rotatorios en la protección del medio ambiente? Transformando los residuos en recursos

- ¿Cuáles son las desventajas de un horno rotatorio? Altos costos de energía y calidad inconsistente

- ¿Cuál es la función principal de un horno rotatorio? Lograr una transformación uniforme del material

- ¿Cuáles son las principales diferencias entre los hornos rotatorios de inducción electromagnética y los hornos rotatorios tradicionales? Descubra las ventajas clave en eficiencia y control

- ¿En qué industrias se utilizan ampliamente los hornos rotatorios? Esencial para el cemento, los metales y la gestión de residuos

- ¿Qué materiales se pueden procesar en un horno rotatorio eléctrico? Soluciones versátiles para materiales avanzados

- ¿Cómo se enfría el material en el sistema de horno rotatorio de calentamiento eléctrico? Descubra el proceso de enfriamiento indirecto

- ¿Cuáles son los beneficios de la reducción de humo y cenizas en hornos rotatorios eléctricos? Logre un procesamiento más limpio, simple y rentable