La función principal de un horno tubular sellado al vacío en este contexto es actuar como un reactor térmico de precisión que facilita la transformación de fase del fósforo rojo a fósforo negro. Crea un entorno estable de alta temperatura dentro de un tubo de cuarzo sellado al vacío y ejecuta un programa de enfriamiento específico para impulsar el crecimiento de los cristales.

El horno asegura el éxito de la síntesis no solo calentando el material, sino controlando la velocidad de enfriamiento. Al mantener el vacío y reducir lentamente la temperatura de 923 K a 773 K, el sistema permite que los agentes mineralizantes conviertan eficazmente el fósforo rojo en fósforo negro de alta cristalinidad.

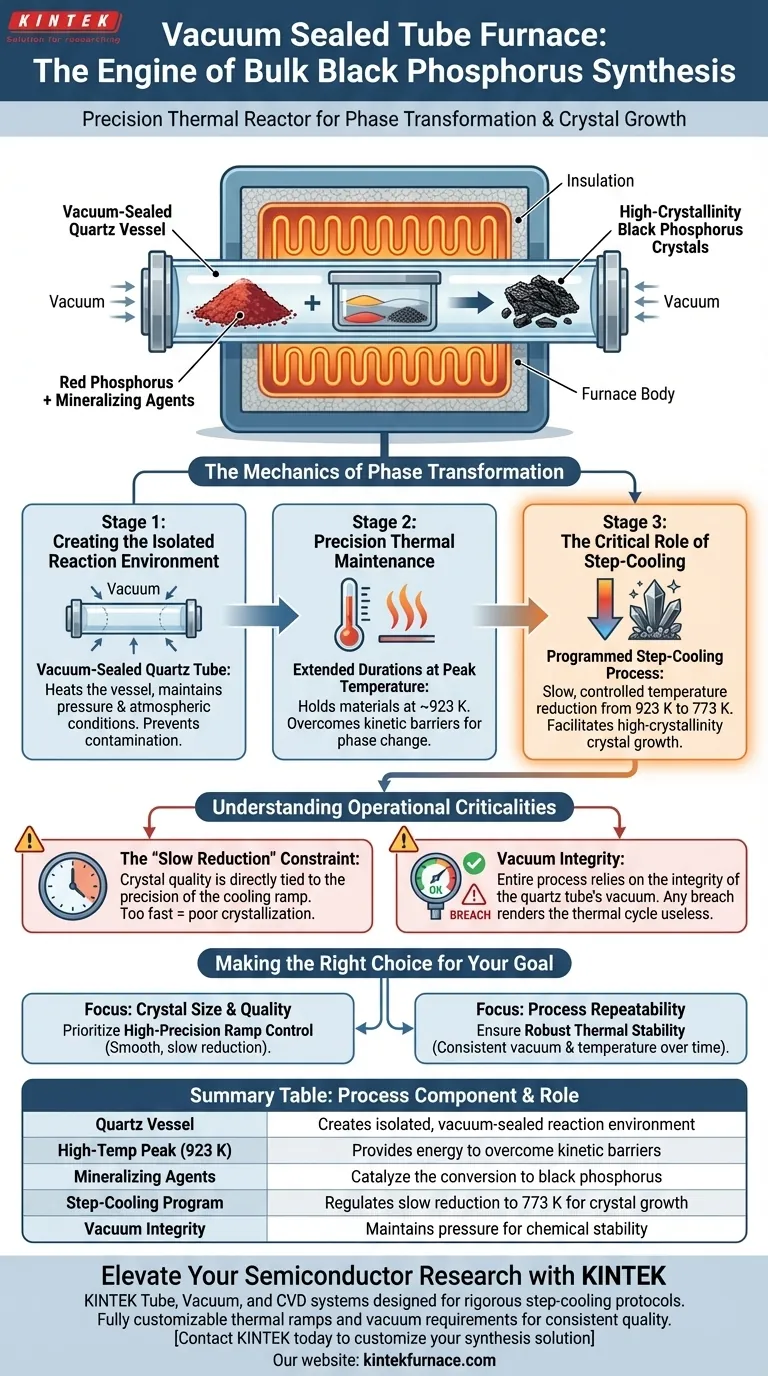

La Mecánica de la Transformación de Fases

Creación del Entorno de Reacción Aislado

La base de este proceso es el tubo de cuarzo sellado al vacío.

El horno no actúa directamente sobre el fósforo; más bien, calienta el recipiente de cuarzo. Este aislamiento es fundamental para mantener la presión y las condiciones atmosféricas específicas requeridas para la reacción.

Dentro de este vacío, el fósforo rojo se expone a agentes mineralizantes. El entorno sellado asegura que estos agentes puedan catalizar el cambio de fase sin contaminación externa o interferencia atmosférica.

Mantenimiento Térmico de Precisión

La síntesis de Fósforo Negro a granel no es un evento instantáneo; requiere duraciones prolongadas de calor.

El horno tubular proporciona la estabilidad térmica necesaria para mantener los materiales a temperaturas máximas (comenzando alrededor de 923 K). Esta exposición prolongada de energía supera las barreras cinéticas asociadas con el cambio de la estructura atómica del material.

El Papel Crítico del Enfriamiento Escalonado

La función más distintiva del horno en esta síntesis específica es la ejecución de un proceso de enfriamiento escalonado programado.

A diferencia de los procesos que simplemente calientan y mantienen, este método requiere una reducción lenta y controlada de la temperatura. El horno regula el descenso de 923 K a 773 K.

Es durante esta fase de enfriamiento lento que los cristales de fósforo negro de alta cristalinidad realmente crecen.

Comprendiendo las Criticidades Operacionales

Si bien el horno tubular es una herramienta versátil, su aplicación en la síntesis de fósforo negro depende de la estricta adhesión a los perfiles térmicos.

La Restricción de "Reducción Lenta" La calidad del cristal final está directamente ligada a la precisión de la rampa de enfriamiento. Un horno que se enfría demasiado rápido, o que fluctúa durante el proceso de descenso, probablemente resultará en una cristalización deficiente o una transformación de fase incompleta.

Integridad del Vacío El proceso depende completamente de la integridad del vacío del tubo de cuarzo. Si bien el horno proporciona el calor, cualquier brecha en el sello de vacío compromete las condiciones de presión requeridas para que los agentes mineralizantes funcionen, haciendo inútil el ciclo térmico.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados en la síntesis de fósforo negro, concéntrese en las características programables de su equipo.

- Si su enfoque principal es el Tamaño y la Calidad del Cristal: Priorice un horno con control de rampa de alta precisión para garantizar que la reducción de temperatura entre 923 K y 773 K sea lo más suave y lenta posible.

- Si su enfoque principal es la Repetibilidad del Proceso: Asegúrese de que su horno ofrezca una estabilidad térmica robusta para mantener las condiciones exactas de vacío y temperatura durante las duraciones prolongadas requeridas para la síntesis.

Dominar el uso del horno tubular sellado al vacío le permite convertir una materia prima volátil en un semiconductor estable y de alto rendimiento.

Tabla Resumen:

| Componente del Proceso | Rol en la Síntesis |

|---|---|

| Recipiente de Cuarzo | Crea un entorno de reacción aislado y sellado al vacío |

| Pico de Alta Temperatura (923 K) | Proporciona energía para superar las barreras cinéticas para el cambio de fase |

| Agentes Mineralizantes | Catalizan la conversión de fósforo rojo a fósforo negro |

| Programa de Enfriamiento Escalonado | Regula la reducción lenta a 773 K para el crecimiento de cristales |

| Integridad del Vacío | Mantiene las condiciones de presión requeridas para la estabilidad química |

Mejore su Investigación de Semiconductores con KINTEK

La transformación de fases de precisión requiere una estabilidad térmica inflexible. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para manejar los rigurosos protocolos de enfriamiento escalonado esenciales para la síntesis de Fósforo Negro de alta cristalinidad.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables según sus rampas de enfriamiento y requisitos de vacío específicos. Asegure una repetibilidad constante y una calidad de cristal superior en cada lote.

Contacte a KINTEK hoy mismo para personalizar su solución de síntesis

Guía Visual

Referencias

- Jian Feng, Ke Xu. Effectively Enhanced Photocatalytic Performance of BP/BiOBr 2D/2D Z-Scheme Heterojunction. DOI: 10.3390/molecules30030538

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se utiliza un horno tubular de alta temperatura para la pirólisis de polvos precursores de Sr2TiO4? Logrando alta pureza

- ¿Qué temperatura mantiene el sistema de refrigeración por agua en los hornos de tubo de cuarzo? Asegure la integridad del sello a 20°C

- ¿Qué es un horno de tres zonas? La clave para una uniformidad de temperatura superior

- ¿Por qué los tubos de cuarzo sellados y el control de gas son críticos para el crecimiento de nanocables de TiO2? Domina la precisión en la síntesis en fase de vapor

- ¿Cómo se compara un horno tubular de tipo dividido con los hornos tubulares que no son divididos? Elija el horno adecuado para su laboratorio

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de ferrita de bario? Lograr un magnetismo óptimo

- ¿Qué papel juega un horno tubular de alta temperatura en el reciclaje de grafito? Restauración de la pureza y la estructura

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares de tres zonas divididos? Lograr precisión y accesibilidad en el procesamiento térmico