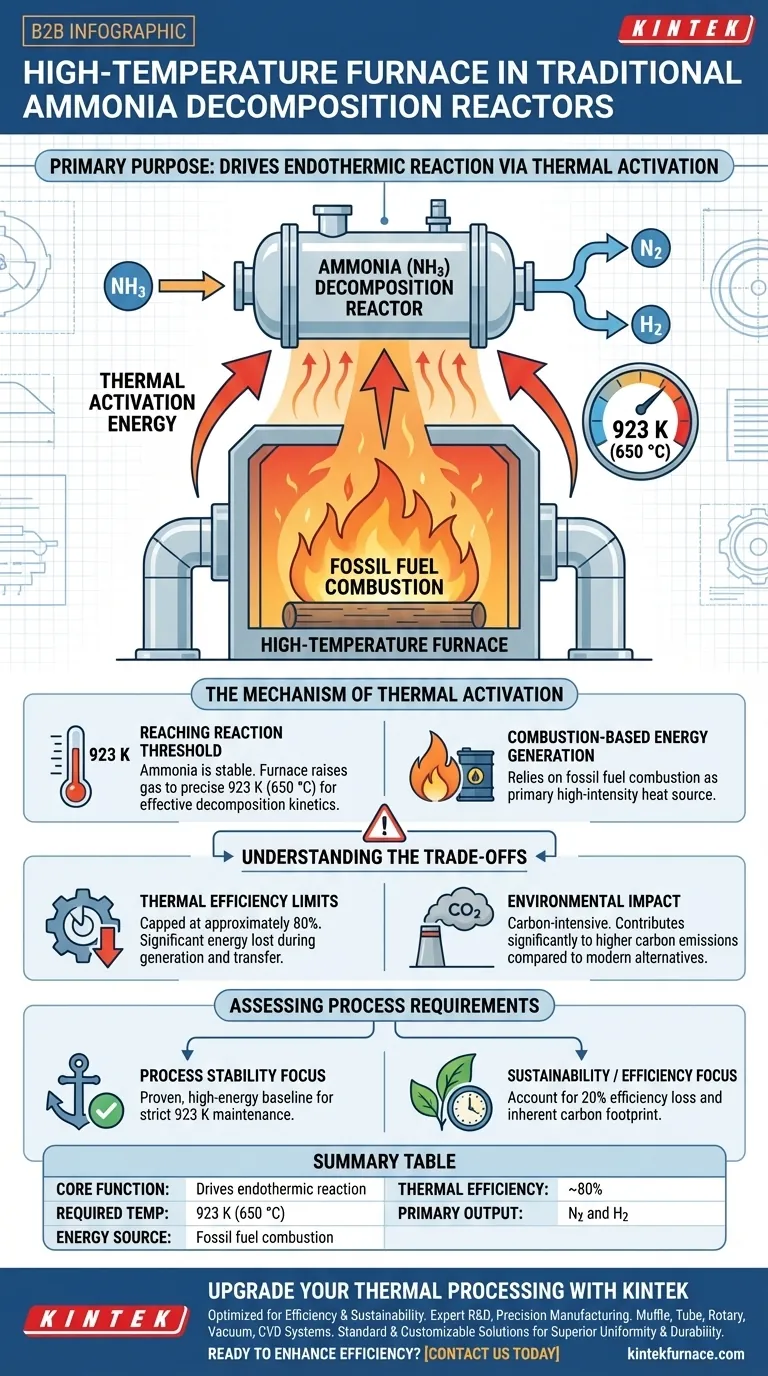

En los reactores tradicionales de descomposición de amoníaco, el horno de alta temperatura funciona como la unidad de calentamiento central diseñada para impulsar la reacción endotérmica. Su función específica es generar calor a través de la combustión de combustibles fósiles para elevar el gas de amoníaco a una temperatura de reacción obligatoria de 923 K (650 °C).

El horno proporciona la energía de activación térmica necesaria para descomponer el amoníaco, pero esta fiabilidad tiene el costo de una eficiencia térmica limitada y un aumento de las emisiones de carbono.

El Mecanismo de Activación Térmica

Alcanzando el Umbral de Reacción

El amoníaco es un compuesto estable que requiere una entrada de energía significativa para descomponerse en nitrógeno e hidrógeno.

El horno está diseñado para elevar la temperatura del gas a un nivel preciso de 923 K (650 °C). Sin alcanzar este umbral térmico, la cinética de la reacción es insuficiente para una descomposición efectiva.

Generación de Energía Basada en Combustión

A diferencia de los sistemas calentados eléctricamente o catalíticos, los hornos tradicionales dependen de la combustión de combustibles fósiles.

Esta combustión actúa como el principal impulsor de la energía térmica, proporcionando una fuente de calor continua y de alta intensidad al recipiente del reactor.

Comprendiendo las Compensaciones

Límites de Eficiencia Térmica

Si bien estos hornos son efectivos para generar calor, luchan con la retención y transferencia de energía.

La eficiencia térmica de un horno tradicional en este contexto generalmente se limita a aproximadamente el 80%. Esto indica que una parte significativa de la energía generada por la quema de combustible se pierde en lugar de utilizarse para la reacción.

Impacto Ambiental

La dependencia de la combustión de combustibles fósiles crea un vínculo directo entre la descomposición del amoníaco y los contaminantes ambientales.

Debido a que el proceso de generación de calor es intensivo en carbono, estos sistemas tradicionales contribuyen significativamente a mayores emisiones de carbono en comparación con alternativas modernas, electrificadas o catalíticas.

Evaluación de los Requisitos del Proceso

Al evaluar el papel de un horno tradicional en su infraestructura, considere el equilibrio entre la estabilidad operativa y el costo ambiental.

- Si su principal enfoque es la estabilidad del proceso: El horno tradicional proporciona una línea base probada de alta energía capaz de mantener el estricto requisito de temperatura de 923 K.

- Si su principal enfoque es la sostenibilidad o la eficiencia: Debe tener en cuenta la pérdida de eficiencia térmica del 20% y la huella de carbono inherente a los sistemas de combustión de combustibles fósiles.

Comprender que el horno es una herramienta para la activación térmica, no solo para la generación de calor, le permite evaluar mejor su eficiencia en relación con su costo ambiental.

Tabla Resumen:

| Característica | Especificación/Detalle |

|---|---|

| Función Principal | Impulsa la reacción endotérmica a través de la activación térmica |

| Temperatura Requerida | 923 K (650 °C) |

| Fuente de Energía | Combustión de combustibles fósiles |

| Eficiencia Térmica | Aproximadamente 80% |

| Salida Principal | Nitrógeno (N2) e Hidrógeno (H2) |

Mejore su Procesamiento Térmico con KINTEK

¿Está su producción limitada por la eficiencia térmica o las restricciones ambientales? KINTEK ofrece soluciones de alto rendimiento diseñadas para optimizar sus flujos de trabajo de laboratorio e industriales.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que necesite hornos de alta temperatura estándar o sistemas totalmente personalizables adaptados a sus requisitos de descomposición únicos, KINTEK garantiza una uniformidad de temperatura y durabilidad superiores.

¿Listo para mejorar la eficiencia de su proceso? ¡Contáctenos hoy para consultar con nuestros especialistas!

Guía Visual

Referencias

- Jian Tiong Lim, Hwei Ru Ong. Techno-Economic Analysis of Onsite Sustainable Hydrogen Production via Ammonia Decomposition with Heat Recovery System. DOI: 10.3390/su17125399

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- T6 vs T73 Estado en la aleación AA7050: Cómo elegir el proceso de envejecimiento de dos etapas adecuado para obtener resistencia y durabilidad

- ¿Cómo simulan los hornos de resistencia de alta temperatura de laboratorio los procesos de producción industrial para el acero 01YUT?

- ¿Cuál es el papel del gas argón de alta pureza en la producción de polvo de magnesio ultrafino? Control del tamaño y la pureza de las partículas

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo

- ¿Cómo afecta la precisión del control de temperatura a la morfología de los cristales de SC-NMNO? Domina los campos térmicos para obtener granos de alta calidad

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Cómo ayuda un sistema de reacción de alta precisión en la investigación de CLR de metano? Desbloquee información avanzada sobre gas de síntesis

- ¿Cómo ayuda una unidad de circulación de enfriamiento en la pirólisis de plásticos? Optimice la separación de bioaceite y gas