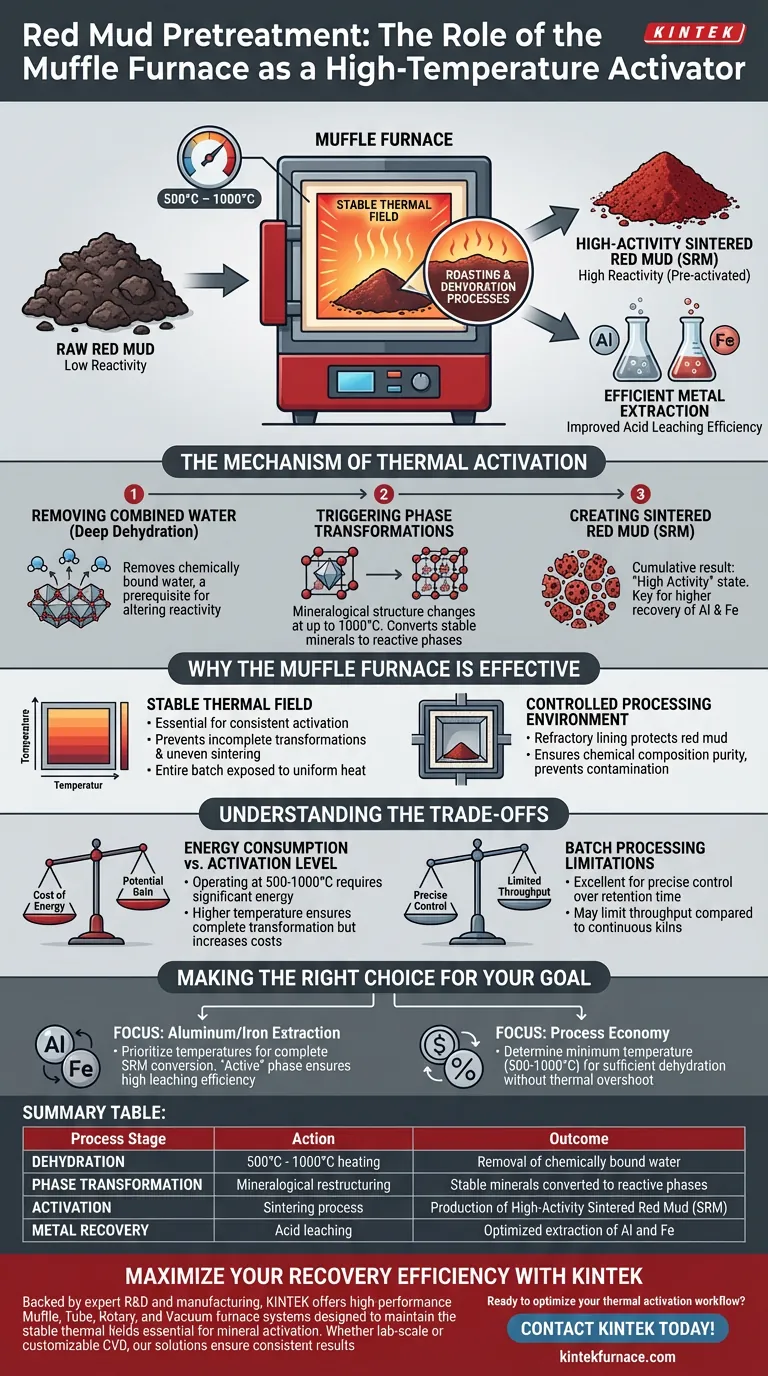

El papel principal de un horno mufla en el pretratamiento del lodo rojo es funcionar como un activador a alta temperatura. Al mantener un campo térmico estable entre 500 °C y 1000 °C, el horno ejecuta procesos críticos de tostado y deshidratación. Este tratamiento térmico transforma el lodo rojo crudo en lodo rojo sinterizado (SRM) altamente activo, un estado necesario para la extracción eficiente de metales.

El horno mufla no se limita a calentar el material; altera fundamentalmente sus propiedades fisicoquímicas al eliminar el agua combinada y desencadenar transformaciones de fase mineral. Esto crea un material "preactivado" que mejora significativamente la eficiencia de extracción de aluminio y hierro durante la posterior lixiviación ácida.

El Mecanismo de Activación Térmica

Eliminación del Agua Combinada

La primera función crítica del horno mufla es la deshidratación profunda.

Si bien la humedad superficial se elimina fácilmente, el lodo rojo contiene "agua combinada" químicamente unida dentro de su estructura mineral.

El entorno de alta temperatura del horno elimina eficazmente esta agua ligada, lo cual es un requisito previo para alterar la reactividad del material.

Desencadenamiento de Transformaciones de Fase

Una vez que ocurre la deshidratación, el horno facilita transformaciones específicas de fase mineral.

A temperaturas de hasta 1000 °C, la estructura mineralógica del lodo rojo cambia.

Estas transformaciones convierten minerales estables y no reactivos en nuevas fases que son más susceptibles al ataque químico en etapas posteriores del procesamiento.

Creación de Lodo Rojo Sinterizado (SRM)

El resultado acumulativo del tostado y la transformación de fase es la producción de Lodo Rojo Sinterizado (SRM).

El SRM se distingue de la materia prima cruda debido a su estado de "alta actividad".

Esta actividad mejorada es el factor clave que permite tasas de recuperación más altas de metales valiosos como el aluminio y el hierro cuando el material se somete a lixiviación ácida.

Por qué el Horno Mufla es Efectivo

Campo Térmico Estable

El horno mufla proporciona un entorno térmico altamente estable, esencial para una activación consistente.

Las fluctuaciones de temperatura pueden provocar transformaciones de fase incompletas o sinterización desigual.

El diseño del horno garantiza que todo el lote de lodo rojo esté expuesto al calor uniforme requerido para que la reacción proceda simultáneamente en toda la muestra.

Entorno de Procesamiento Controlado

Si bien la referencia principal destaca la estabilidad térmica, la naturaleza aislada de un horno mufla también es beneficiosa.

El revestimiento refractario protege el lodo rojo del contacto directo con los elementos calefactores.

Esto asegura que la composición química del SRM permanezca pura y no se contamine con subproductos de combustión o materiales elementales durante la sensible fase de tostado.

Comprender las Compensaciones

Consumo de Energía frente a Nivel de Activación

Operar a 500–1000 °C requiere una entrada de energía significativa.

Debe equilibrar el costo de la energía con la ganancia potencial en la eficiencia de extracción.

Hacer funcionar el horno en el extremo superior de este rango (cerca de 1000 °C) garantiza una transformación de fase completa pero aumenta sustancialmente los costos operativos.

Limitaciones del Procesamiento por Lotes

Los hornos mufla son típicamente unidades de procesamiento por lotes.

Esta configuración es excelente para un control preciso del tiempo de retención y los perfiles de temperatura, pero puede limitar el rendimiento en comparación con los hornos rotatorios continuos.

Para aplicaciones industriales a gran escala, la transición de un horno mufla a escala de laboratorio a equipos continuos requiere una calibración cuidadosa para mantener el mismo "campo térmico estable".

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de su pretratamiento de lodo rojo, alinee la configuración de su horno con sus objetivos de extracción específicos.

- Si su enfoque principal es la Extracción de Aluminio/Hierro: Priorice las temperaturas que aseguren la conversión completa a SRM, ya que la fase "activa" es la única forma de garantizar una alta eficiencia de lixiviación.

- Si su enfoque principal es la Economía del Proceso: Determine el umbral de temperatura mínimo (dentro del rango de 500–1000 °C) que logre una deshidratación suficiente sin un sobrecalentamiento térmico innecesario.

Al controlar con precisión el entorno de tostado, convierte un producto de desecho en un recurso valioso listo para un procesamiento químico eficiente.

Tabla Resumen:

| Etapa del Proceso | Acción | Resultado |

|---|---|---|

| Deshidratación | Calentamiento de 500 °C - 1000 °C | Eliminación del agua químicamente ligada |

| Transformación de Fase | Reestructuración mineralógica | Minerales estables convertidos en fases reactivas |

| Activación | Proceso de sinterización | Producción de Lodo Rojo Sinterizado de Alta Actividad (SRM) |

| Recuperación de Metales | Lixiviación ácida | Extracción optimizada de Al y Fe |

Maximice su Eficiencia de Recuperación con KINTEK

La transición del lodo rojo de residuo a recurso requiere precisión. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios y de vacío de alto rendimiento diseñados para mantener los campos térmicos estables esenciales para la activación mineral. Ya sea que necesite pruebas a escala de laboratorio o sistemas CVD personalizables para necesidades de materiales únicas, nuestras soluciones de alta temperatura garantizan resultados consistentes para sus procesos de pretratamiento más exigentes.

¿Listo para optimizar su flujo de trabajo de activación térmica? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Zhilei Zhen, Haotian Ma. A Novel Method of Synthesizing Polymeric Aluminum Ferric Sulfate Flocculant and Preparing Red Mud-Based Ceramsite. DOI: 10.3390/ma17061239

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla en la producción de nanopartículas de sílice alfa cristobalita? Recocido de precisión a 900 °C

- ¿Qué principios científicos rigen el funcionamiento de un horno mufla? Domine el Control Preciso del Calor para Resultados Puros

- ¿Por qué se requiere un horno de resistencia de caja de alta temperatura para la calcinación a 700 °C del nanopolvo de NiFe2O4?

- ¿Por qué se requiere la fusión alcalina en un horno mufla para la síntesis de zeolitas a partir de cenizas volantes de carbón? Desbloquea el máximo potencial químico

- ¿Cuál es el papel de un horno de alta temperatura de laboratorio en la regulación de la fase cristalina de LLZO? Optimizar electrolitos de Li-Ion

- ¿Cómo facilita un horno de resistencia de caja de alta temperatura el tratamiento térmico de aleaciones FeAl? Soluciones expertas

- ¿Qué características podría incluir un horno de mufla moderno de alto rendimiento? Descubra precisión, control y eficiencia

- ¿Cuál es la función principal de un horno de explosión de laboratorio durante la desvolatilización del polvo de arcilla? Proteger su material.