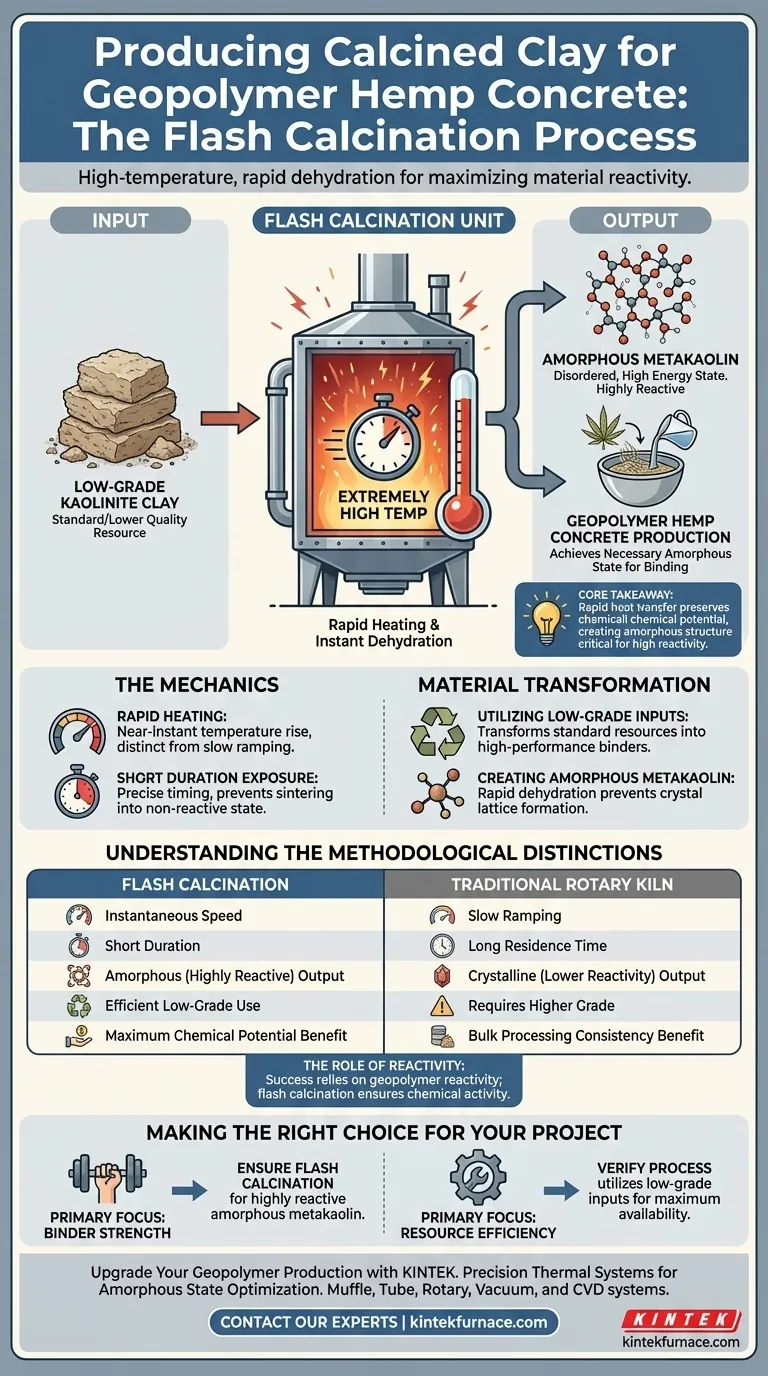

El proceso utilizado para producir arcilla calcinada para hormigón de cáñamo geopolimérico es la calcinación flash. Esta técnica consiste en someter arcilla de caolinita de bajo grado a altas temperaturas durante un período de tiempo extremadamente corto. Esta exposición rápida desencadena una deshidratación inmediata, transformando la materia prima en metacaolín amorfo.

Conclusión principal A diferencia de los métodos tradicionales de tostado lento, la calcinación flash prioriza la transferencia rápida de calor para preservar el potencial químico de la arcilla. Esta velocidad crea una estructura amorfa, que es el factor clave para lograr la alta reactividad requerida para los aglutinantes geopoliméricos.

La mecánica de la calcinación flash

Calentamiento rápido

La característica definitoria de este proceso es la velocidad de aplicación del calor. El equipo de calcinación flash lleva las partículas de arcilla a altas temperaturas casi instantáneamente.

Esto difiere significativamente de los métodos tradicionales, que aumentan el calor lentamente con el tiempo.

Exposición de corta duración

La arcilla permanece dentro del elemento calefactor durante un período muy breve. El objetivo es alterar la arcilla rápidamente sin "cocinarla en exceso" o permitir que se sinterice en un estado no reactivo.

Este tiempo preciso asegura que el material alcance el estado exacto necesario para la geopolimerización.

Transformación del material

Uso de insumos de bajo grado

Este proceso se destaca específicamente por su capacidad para procesar materias primas de caolinita de bajo grado.

Convierte un recurso de calidad estándar o inferior en un aglutinante industrial de alto rendimiento.

Creación de metacaolín amorfo

La deshidratación rápida provoca un cambio químico específico. Elimina el agua de la estructura de la arcilla tan rápidamente que las moléculas no tienen tiempo de alinearse en una red cristalina estable.

En cambio, forman metacaolín amorfo. Este estado desordenado y "amorfo" posee alta energía interna, lo que lo hace altamente reactivo cuando se mezcla con el activador geopolimérico.

Comprensión de las distinciones metodológicas

Flash vs. Horno rotatorio

Es fundamental distinguir este proceso de la calcinación tradicional en horno rotatorio.

Los hornos rotatorios suelen implicar tiempos de residencia más largos y perfiles de calentamiento más lentos. La calcinación flash reemplaza esto con un procesamiento de alta intensidad y corta duración para maximizar la reactividad.

El papel de la reactividad

El éxito del hormigón de cáñamo geopolimérico depende de la reactividad geopolimérica del aglutinante.

Si la arcilla no se calcina lo suficientemente rápido, es posible que no alcance el estado amorfo necesario. La calcinación flash asegura que el producto sea químicamente lo suficientemente activo como para unirse eficazmente con el agregado de cáñamo.

Tomar la decisión correcta para su proyecto

Al evaluar fuentes de arcilla calcinada para aplicaciones geopoliméricas, considere el método de producción para garantizar el rendimiento del material.

- Si su principal enfoque es la resistencia del aglutinante: Asegúrese de que el proveedor utilice calcinación flash para garantizar que la arcilla se haya convertido en metacaolín amorfo altamente reactivo.

- Si su principal enfoque es la eficiencia de los recursos: Verifique que el proceso sea capaz de utilizar insumos de caolinita de bajo grado para maximizar la disponibilidad de materias primas.

La calidad de su hormigón final depende menos del grado inicial de la arcilla cruda y más de la velocidad y precisión de su transformación térmica.

Tabla resumen:

| Característica | Calcinación flash | Horno rotatorio tradicional |

|---|---|---|

| Velocidad de calentamiento | Casi instantánea | Aumento lento |

| Duración de la exposición | Extremadamente corta | Tiempo de residencia prolongado |

| Estructura de salida | Amorfa (altamente reactiva) | Cristalina (menor reactividad) |

| Uso de materia prima | Eficiente para caolinita de bajo grado | A menudo requiere mayor grado |

| Beneficio principal | Potencial químico máximo | Consistencia de procesamiento a granel |

Mejore su producción de geopolímeros con sistemas térmicos de precisión

Lograr el estado amorfo perfecto en metacaolín requiere un control preciso de la temperatura y tecnología de calentamiento especializada. KINTEK proporciona las soluciones de laboratorio e industriales de vanguardia necesarias para optimizar la transformación de su material.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con otros hornos de laboratorio especializados de alta temperatura, todos completamente personalizables para cumplir con los requisitos de reactividad únicos de sus proyectos de hormigón de cáñamo geopolimérico.

Maximice la resistencia de su aglutinante y la eficiencia de los recursos hoy mismo. Póngase en contacto con nuestros expertos en procesamiento térmico ahora para encontrar el sistema ideal para sus necesidades de investigación o producción.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Por qué es importante el análisis de la composición química para el diseño de hornos rotatorios? Asegurar operaciones eficientes, seguras y conformes

- ¿Cómo funciona el calentamiento por inducción electromagnética en hornos rotatorios? Logre Eficiencia y Control Superiores

- ¿En qué se diferencian los hornos de gas y eléctricos en cuanto a portabilidad? Elija el horno adecuado para su estudio móvil

- ¿Cuáles son los componentes principales de un horno rotatorio de tiro indirecto? Domine el procesamiento térmico preciso

- ¿Qué es un horno eléctrico de horno rotatorio y cuál es su función principal? Lograr un procesamiento uniforme a alta temperatura

- ¿Qué papel juega el calor de reacción en las aplicaciones de hornos? Optimice el uso de energía y aumente la eficiencia

- ¿Qué factores contribuyen a la mayor vida útil y menores costes de mantenimiento de los hornos rotatorios eléctricos? Descubra los beneficios clave para su laboratorio