En esencia, el propósito de una atmósfera químicamente inerte en un horno es crear un escudo protector alrededor de un material durante el procesamiento a alta temperatura. Este escudo desplaza los gases reactivos como el oxígeno del aire, evitando reacciones químicas no deseadas como la oxidación y la contaminación que de otro modo degradarían la calidad y las propiedades del material.

El papel fundamental de una atmósfera inerte es garantizar que el único cambio que ocurra en un material en un horno sea el que usted pretende por el propio calor. Aísla la pieza de trabajo de su entorno, preservando su pureza química y su integridad estructural a temperaturas elevadas.

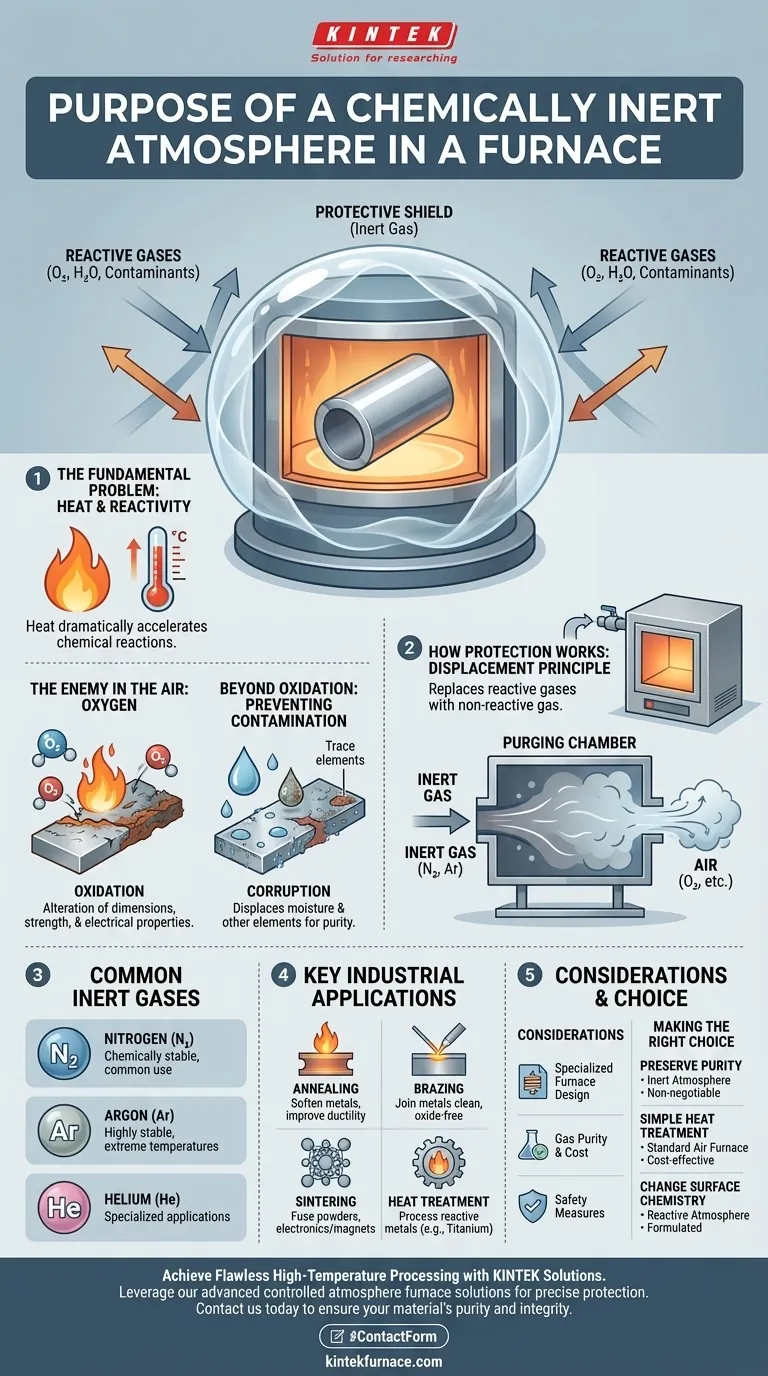

El Problema Fundamental: Calor y Reactividad

Para comprender la necesidad de una atmósfera inerte, primero debemos reconocer que el calor acelera drásticamente las reacciones químicas. Un material que es estable a temperatura ambiente puede volverse altamente reactivo cuando se calienta en un horno.

El Papel de las Altas Temperaturas

El calor proporciona la energía necesaria para que los átomos rompan los enlaces existentes y formen otros nuevos. Esto hace que los procesos de alta temperatura como el recocido, la sinterización o la soldadura fuerte sean inherentemente vulnerables a cambios químicos no deseados.

El Enemigo en el Aire: El Oxígeno

El adversario más común en este entorno es el oxígeno. Cuando los metales se calientan en presencia de oxígeno, se oxidan rápidamente, formando una capa de escamas u óxido en la superficie. Esta oxidación puede alterar las dimensiones, la resistencia y las propiedades eléctricas del material.

Más Allá de la Oxidación: Prevención de la Contaminación

El aire también contiene humedad y otros elementos traza que pueden contaminar una pieza de trabajo sensible. Una atmósfera inerte desplaza estos elementos, asegurando que el producto final permanezca puro y cumpla con especificaciones precisas.

Cómo una Atmósfera Inerte Proporciona Protección

Un horno de atmósfera controlada no elimina los gases reactivos; los reemplaza por completo con un gas que no participará en ninguna reacción química.

El Principio del Desplazamiento

Antes de que comience el proceso de calentamiento, la cámara del horno se purga con un gas inerte. Este gas, típicamente más pesado que el aire, llena la cámara y expulsa físicamente el oxígeno, la humedad y otros contaminantes, dejando solo un entorno no reactivo alrededor de la pieza de trabajo.

Gases Inertes Comunes: Nitrógeno y Argón

El nitrógeno (N2) y el argón (Ar) son los gases que se utilizan con más frecuencia para este propósito. Se eligen porque son químicamente estables y no reaccionan fácilmente con otros elementos, incluso a temperaturas extremas. El helio también se utiliza en algunas aplicaciones especializadas.

Aplicaciones Industriales Clave

Esta técnica es fundamental en procesos donde la integridad del material es primordial. Las aplicaciones comunes incluyen:

- Recocido: Ablandamiento de metales para mejorar la ductilidad sin oxidación superficial.

- Soldadura Fuerte: Unión de metales con un material de relleno en un entorno limpio y libre de óxido.

- Sinterización: Fusión de materiales en polvo, como en la fabricación de componentes semiconductores o magnéticos.

- Tratamiento Térmico: Procesamiento de metales altamente reactivos como las aleaciones de titanio que son extremadamente sensibles al oxígeno.

Comprensión de las Compensaciones y Consideraciones

Si bien es esencial para muchas aplicaciones, operar con una atmósfera inerte introduce complejidad y requiere equipo especializado.

Diseño de Horno Especializado

Estos procesos no se pueden realizar en un horno estándar. Requieren un horno de atmósfera controlada sellado diseñado para contener el gas, prevenir fugas y permitir una purga adecuada.

Pureza y Consumo de Gas

La efectividad del escudo depende de la pureza del gas inerte. Cualquier contaminación en el suministro de gas puede comprometer el proceso. Esto también representa un costo operativo continuo.

Medidas de Seguridad Críticas

Los hornos de atmósfera controlada son sistemas sofisticados. Dado que algunos procesos pueden involucrar gases inflamables además de los inertes, exigen estrictos protocolos de seguridad, incluidos sistemas de monitoreo de gas, dispositivos a prueba de explosiones y operación por personal capacitado.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar la atmósfera de horno adecuada depende completamente del resultado deseado para su material.

- Si su enfoque principal es preservar la pureza absoluta del material y prevenir cualquier oxidación superficial: Una atmósfera inerte es innegociable.

- Si su enfoque principal es el tratamiento térmico simple donde se acepta una ligera decoloración o formación de escamas en la superficie: Un horno estándar que opera en aire ambiente puede ser suficiente y más rentable.

- Si su enfoque principal es cambiar activamente la química de la superficie del material (por ejemplo, carburización): Necesitaría una atmósfera *reactiva* específicamente formulada, no una inerte.

En última instancia, el uso de una atmósfera inerte es una elección deliberada para controlar cada variable y garantizar que el material que sale del horno sea exactamente el que usted diseñó.

Tabla Resumen:

| Propósito | Mecanismo | Gases Comunes | Aplicaciones Clave |

|---|---|---|---|

| Prevenir Oxidación | Desplaza el oxígeno del aire para detener la formación de escamas/óxido | Nitrógeno (N₂), Argón (Ar) | Recocido, Tratamiento Térmico |

| Prevenir Contaminación | Protege el material de la humedad y elementos traza en el aire | Helio (usos especializados) | Soldadura Fuerte, Sinterización |

| Preservar Integridad del Material | Crea un entorno no reactivo para un procesamiento térmico puro | Fabricación de Semiconductores |

Logre un Procesamiento de Alta Temperatura Impecable con Soluciones KINTEK

¿Su aplicación requiere una protección precisa contra la oxidación y la contaminación? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de atmósfera controlada. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, hornos de tubo y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer precisamente sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestra experiencia puede garantizar la pureza e integridad de su material. Construyamos juntos su solución de procesamiento térmico perfecta.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico