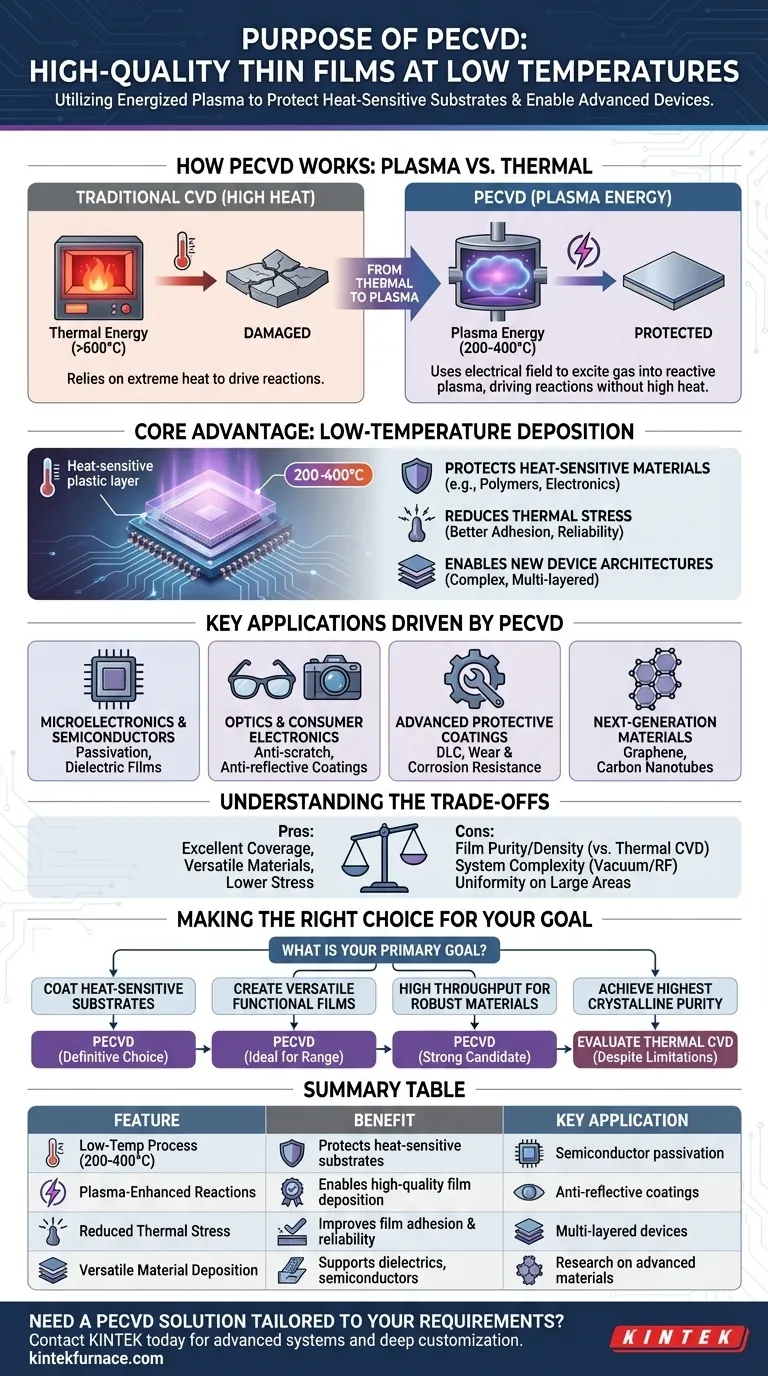

El propósito principal de la Deposición Química de Vapor Asistida por Plasma (PECVD) es depositar películas delgadas duraderas y de alta calidad sobre un sustrato a temperaturas significativamente más bajas que los métodos tradicionales. Utiliza un plasma energizado para impulsar las reacciones químicas necesarias para formar la película, lo que la convierte en un proceso esencial para la fabricación de electrónica moderna, óptica y materiales avanzados que no pueden tolerar altas temperaturas.

La PECVD supera las limitaciones de alta temperatura de la Deposición Química de Vapor (CVD) convencional. Al utilizar plasma para energizar los gases precursores, permite la creación de películas delgadas de alto rendimiento en materiales que de otro modo se dañarían o destruirían por el calor.

Cómo funciona la PECVD: el papel del plasma

De la energía térmica a la energía de plasma

La Deposición Química de Vapor (CVD) tradicional se basa en temperaturas muy altas, a menudo de muchos cientos de grados Celsius, para proporcionar la energía térmica necesaria para descomponer los gases precursores y depositar una película.

La PECVD cambia fundamentalmente esta ecuación. En lugar de calor, utiliza un campo eléctrico para excitar un gas y convertirlo en un plasma, un estado energético de la materia que contiene iones, electrones y radicales libres.

Impulsando reacciones sin calor extremo

Este plasma proporciona la energía necesaria para iniciar las reacciones químicas. Las especies altamente reactivas en el plasma descomponen los gases precursores y depositan el material deseado sobre la superficie del sustrato, molécula a molécula.

Debido a que la energía proviene del plasma en lugar de la agitación térmica, todo el proceso puede ejecutarse a temperaturas mucho más bajas, a menudo entre 200 y 400 °C, y a veces incluso menos.

La ventaja principal: deposición a baja temperatura

Protección de sustratos sensibles al calor

El beneficio más importante de la PECVD es su capacidad para recubrir materiales que no pueden sobrevivir a las altas temperaturas de la CVD convencional.

Esto incluye polímeros, plásticos y dispositivos microelectrónicos completamente ensamblados con componentes sensibles preexistentes. Sin la PECVD, recubrir estos materiales sería imposible.

Reducción del estrés del material

Las altas temperaturas crean estrés térmico tanto en la película depositada como en el sustrato subyacente a medida que se enfrían. Este estrés puede provocar agrietamiento, mala adhesión y fallos del dispositivo.

Al operar a temperaturas más bajas, la PECVD minimiza el estrés térmico, lo que da como resultado películas más duraderas y fiables con una excelente adhesión.

Habilitación de nuevas arquitecturas de dispositivos

La capacidad de depositar dieléctricos, semiconductores y capas protectoras de alta calidad en una amplia variedad de sustratos abre nuevas posibilidades para los ingenieros. Permite la creación de dispositivos complejos y multicapa que de otro modo serían imposibles de fabricar.

Aplicaciones clave impulsadas por las capacidades de la PECVD

Microelectrónica y semiconductores

La PECVD es una piedra angular de la industria de los semiconductores. Se utiliza para depositar capas críticas como películas de pasivación que protegen la superficie del chip y películas aislantes (dieléctricas) que separan las capas conductoras.

Óptica y electrónica de consumo

Los recubrimientos duros, transparentes, antirrayas y antirreflectantes de gafas, lentes de cámaras y pantallas de teléfonos inteligentes a menudo se crean utilizando PECVD. Su capacidad para recubrir superficies de manera uniforme la hace ideal para estas aplicaciones.

Recubrimientos protectores avanzados

La PECVD se utiliza para depositar películas ultraduras de carbono tipo diamante (DLC). Estos recubrimientos proporcionan una resistencia excepcional al desgaste y la corrosión para herramientas, piezas de automóviles e implantes médicos.

Materiales de próxima generación

El proceso también se emplea en investigación y desarrollo de vanguardia para sintetizar materiales avanzados como el grafeno, los nanotubos de carbono e incluso películas de diamante policristalino.

Comprendiendo las compensaciones

Pureza y densidad de la película

Si bien las películas de PECVD son de alta calidad, el entorno de plasma a veces puede introducir hidrógeno u otras impurezas en la película. Para aplicaciones que requieren la pureza o densidad más alta posible, aún puede ser necesario un proceso de CVD térmico a mayor temperatura.

Complejidad del sistema

Los sistemas PECVD requieren cámaras de vacío, manejo de gases y fuentes de energía de radiofrecuencia (RF) o microondas para generar el plasma. Esto los hace más complejos y costosos que algunas técnicas de deposición más simples y sin vacío.

Uniformidad de la deposición

Si bien la PECVD proporciona una excelente cobertura sobre formas complejas, lograr una uniformidad perfecta del espesor de la película en sustratos muy grandes (como pantallas de gran área o paneles solares) requiere un diseño cuidadoso del reactor y un control del proceso.

Tomar la decisión correcta para su objetivo

Al decidir si la PECVD es el proceso correcto, su objetivo principal es el factor más importante.

- Si su enfoque principal es recubrir sustratos sensibles al calor: la PECVD es la opción definitiva, ya que su proceso de baja temperatura evita daños a materiales como plásticos o productos electrónicos integrados.

- Si su enfoque principal es crear películas funcionales versátiles: la PECVD es ideal por su capacidad para depositar una amplia gama de materiales, incluidos aislantes, capas protectoras y semiconductores.

- Si su enfoque principal es el alto rendimiento para materiales robustos: la PECVD suele ser más rápida que la CVD de baja presión, lo que la convierte en una fuerte candidata para una producción eficiente.

- Si su enfoque principal es lograr la pureza cristalina más alta posible: debe evaluar si se requiere un proceso de CVD térmico a mayor temperatura para su material específico, a pesar de sus limitaciones.

En última instancia, la PECVD es la herramienta definitiva para la ingeniería de superficies avanzadas en la vasta gama de materiales que no pueden soportar el calor de los métodos convencionales.

Tabla resumen:

| Característica | Beneficio | Aplicación clave |

|---|---|---|

| Proceso de baja temperatura (200-400 °C) | Protege sustratos sensibles al calor como plásticos y productos electrónicos | Pasivación de semiconductores, recubrimiento sobre polímeros |

| Reacciones asistidas por plasma | Permite la deposición de películas de alta calidad sin calor extremo | Recubrimientos antirreflectantes en lentes, recubrimientos DLC |

| Estrés térmico reducido | Mejora la adhesión de la película y la fiabilidad del dispositivo | Dispositivos microelectrónicos multicapa |

| Deposición versátil de materiales | Soporta dieléctricos, semiconductores y películas protectoras | Investigación sobre grafeno, nanotubos de carbono |

¿Necesita una solución PECVD adaptada a sus requisitos únicos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar sistemas PECVD avanzados y otras soluciones de hornos de alta temperatura. Ya sea que trabaje en semiconductores, óptica o investigación de materiales avanzados, nuestras profundas capacidades de personalización garantizan que su proceso PECVD cumpla con sus objetivos experimentales y de producción exactos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros sistemas PECVD y CVD pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Para qué se utiliza la PECVD? Permite la deposición de películas delgadas a baja temperatura para la fabricación avanzada

- ¿Cuáles son las especificaciones de refrigeración para el enfriador de agua de PECVD? Asegure un rendimiento estable y longevidad

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Cuáles son los cuatro parámetros clave del proceso en PECVD? Domine el control de deposición de películas delgadas

- ¿Qué es la Deposición Química de Vapor Asistida por Plasma (PECVD) y en qué se diferencia del CVD tradicional? Descubra las ventajas de las películas delgadas a baja temperatura

- ¿Cuáles son los dos tipos de reactores PECVD y en qué se diferencian? Elija el reactor adecuado para su laboratorio

- ¿Cómo se utiliza la deposición química de vapor asistida por plasma (PECVD) en la optoelectrónica y la fotovoltaica? Mejore la eficiencia del dispositivo con películas de baja temperatura

- ¿Cómo beneficia el PECVD a la industria de la microelectrónica? Permite la deposición de películas delgadas de alta calidad a baja temperatura