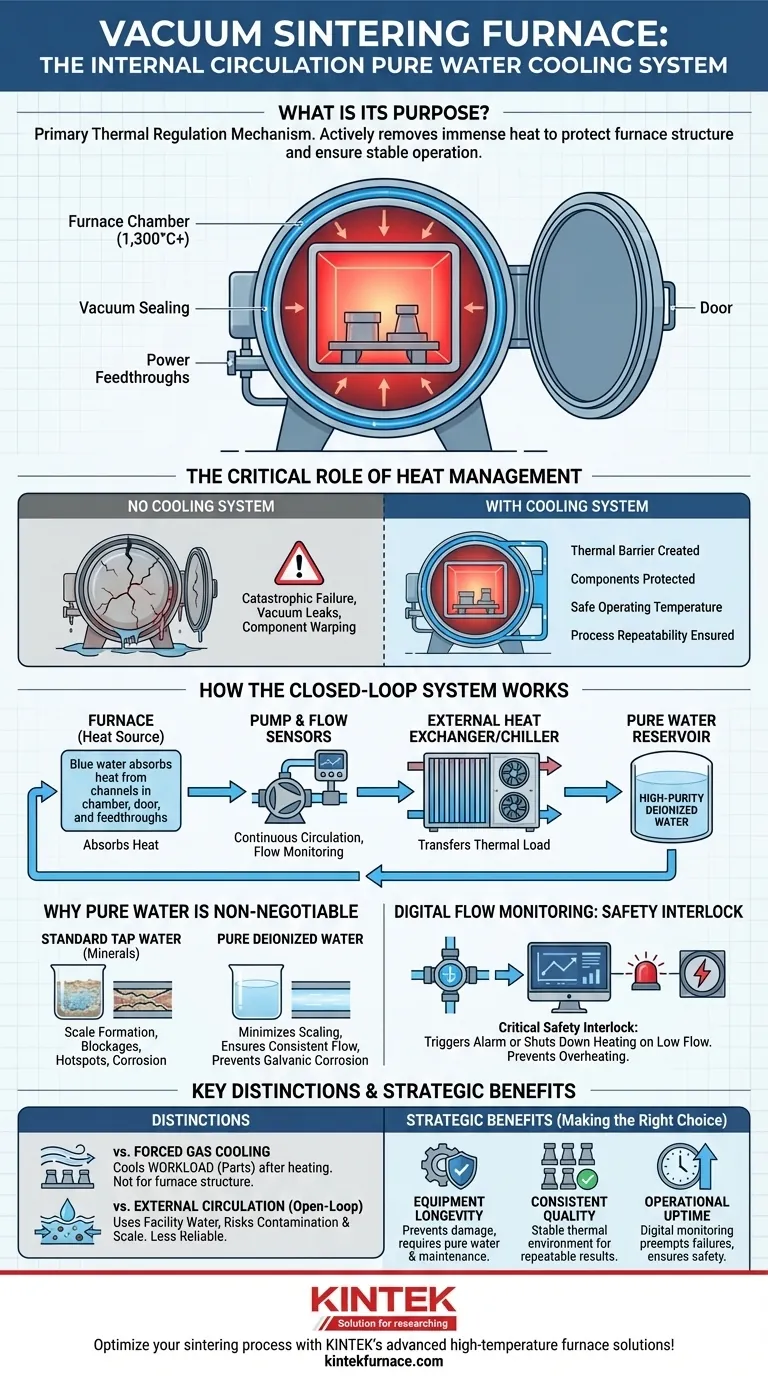

En esencia, el sistema de enfriamiento de agua pura de circulación interna es el principal mecanismo de regulación térmica para un horno de sinterización al vacío. Funciona eliminando activamente el inmenso calor generado durante el proceso de sinterización a alta temperatura, protegiendo así la integridad estructural del horno y asegurando que toda la operación permanezca estable y predecible.

El propósito principal de este sistema va más allá de la simple refrigeración. Es un elemento crítico de control de proceso que protege el horno de la autodestrucción al tiempo que permite las condiciones térmicas precisas y repetibles necesarias para producir componentes sinterizados de alta calidad.

El papel crítico de la gestión del calor en la sinterización

Para comprender el sistema, primero se debe apreciar el entorno hostil dentro de un horno de vacío. Las temperaturas requeridas para la sinterización pueden superar fácilmente los 1.300 °C (2.372 °F) o mucho más, lo que es suficiente para dañar o destruir la estructura del horno si no se controla.

Por qué es necesaria una refrigeración agresiva

La cámara del horno, los sellos y las conexiones eléctricas no están diseñados para soportar directamente la temperatura total del proceso. El sistema de enfriamiento crea una barrera térmica, eliminando activamente la energía calorífica de las paredes del horno y otros componentes.

Sin esta disipación constante de calor, el cuerpo del horno se sobrecalentaría, lo que provocaría fugas de vacío, deformación de los componentes y, en última instancia, una falla catastrófica.

Protección de componentes sensibles

Partes específicas del horno son altamente vulnerables al daño térmico. El sistema de enfriamiento hace circular agua a través de canales dedicados en la cámara de vacío de doble pared del horno, la puerta y los pasamuros de alimentación.

Este enfriamiento dirigido mantiene estos componentes a una temperatura de funcionamiento segura, preservando la integridad de las juntas tóricas y los sellos críticos que son esenciales para mantener el vacío.

Garantía de la repetibilidad del proceso

La calidad de una pieza sinterizada depende directamente de todo su historial térmico, incluida la fase de enfriamiento. Un sistema de enfriamiento estable y eficiente garantiza que el entorno de temperatura sea consistente de un ciclo a otro.

Las fluctuaciones de temperatura incontroladas causadas por un sistema de enfriamiento ineficiente darían lugar a variaciones en la densidad del material, la estructura granular y las propiedades mecánicas, lo que haría que el proceso fuera poco confiable.

Cómo funciona el sistema de circulación interna

El término "circulación interna" se refiere a un diseño de circuito cerrado, que es fundamental para su fiabilidad y eficacia.

El principio de circuito cerrado

En este diseño, se hace circular continuamente un volumen finito de agua de alta pureza. El agua absorbe el calor de los componentes del horno, fluye a un intercambiador de calor o enfriador externo y transfiere su carga térmica al aire ambiente o a un suministro de agua secundario.

El agua ahora fría se bombea de nuevo al horno para absorber más calor. Este circuito cerrado asegura que el fluido permanezca limpio y sus propiedades sean consistentes.

La importancia del agua pura

El uso de agua pura y desionizada no es negociable. El agua del grifo estándar contiene minerales (como calcio y magnesio) que se precipitarían a altas temperaturas, formando una capa aislante dentro de los estrechos canales de enfriamiento.

Esta incrustación restringe el flujo, crea puntos calientes peligrosos y puede provocar un bloqueo completo y una falla del sistema. El agua pura también minimiza el riesgo de corrosión galvánica entre diferentes metales en la estructura del horno.

El papel de la monitorización digital del flujo

Los hornos modernos incorporan sensores de flujo digital y monitores de temperatura. Estos no son meramente para observación; son enclavamientos de seguridad críticos.

Si la tasa de flujo cae por debajo de un umbral seguro (indicando una falla de la bomba o un bloqueo), el sistema activará automáticamente una alarma o apagará los elementos calefactores del horno para evitar el sobrecalentamiento y los daños.

Comprensión de las ventajas y distinciones

El sistema de agua pura es uno de los varios métodos de enfriamiento asociados con un horno de vacío, y es importante distinguir su función.

Agua interna vs. enfriamiento por gas forzado

La función principal del sistema de agua interna es enfriar la estructura del horno durante el funcionamiento. En contraste, el enfriamiento por gas forzado se usa típicamente para enfriar la carga de trabajo (las piezas que se están sinterizando) a una velocidad controlada después de que se completa el ciclo de calentamiento.

Para este enfriamiento rápido o enfriamiento controlado de las propias piezas, a menudo se utilizan gases de alta pureza como nitrógeno o argón, lo cual es una función separada de la protección de las paredes del horno.

Circulación interna vs. externa

La "circulación interna" (circuito cerrado) es el estándar para hornos de alto rendimiento. Algunas aplicaciones más antiguas o menos críticas podrían usar "circulación externa" (circuito abierto), que extrae agua de un suministro de la instalación y la descarga después de una sola pasada.

Aunque es más barato inicialmente, los sistemas de circuito abierto corren el riesgo de introducir contaminantes y depósitos minerales, lo que los hace inadecuados para procesos que requieren alta fiabilidad y limpieza.

Posibles puntos de falla

La fiabilidad del sistema depende de la integridad de sus componentes. Una falla de la bomba, una fuga importante en una manguera o un mal funcionamiento del enfriador externo pueden forzar un apagado inmediato y costoso.

Esta dependencia subraya por qué los programas de mantenimiento preventivo robustos y un sistema de monitoreo confiable son absolutamente esenciales para cualquier instalación que utilice estos hornos.

Tomar la decisión correcta para su operación

Comprender la función del sistema de enfriamiento impacta directamente en la estrategia operativa, las prioridades de mantenimiento y el control de calidad.

- Si su enfoque principal es la longevidad del equipo: Priorice el uso de agua de alta pureza y realice verificaciones periódicas del enfriador y las bombas para evitar la acumulación de incrustaciones y asegurar un flujo constante.

- Si su enfoque principal es la calidad constante del producto: Reconozca que un sistema de enfriamiento estable proporciona el entorno térmico repetible esencial para lograr propiedades metalúrgicas uniformes en cada lote.

- Si su enfoque principal es el tiempo de actividad operativa y la seguridad: Confíe en el sistema de monitoreo de flujo digital como un enclavamiento de seguridad crítico y una herramienta de diagnóstico para anticipar fallas antes de que causen daños.

En última instancia, considerar el sistema de enfriamiento como una parte integral del proceso de sinterización, en lugar de una utilidad de fondo, es fundamental para lograr una producción segura, confiable y de alta calidad.

Tabla resumen:

| Función | Beneficio clave | Componente crítico |

|---|---|---|

| Eliminación de calor | Evita daños y fallas del horno | Cámara de doble pared y pasamuros de alimentación |

| Control de procesos | Asegura condiciones térmicas consistentes para resultados repetibles | Sensores de flujo digital y monitores de temperatura |

| Protección de componentes | Mantiene temperaturas seguras para sellos y juntas tóricas | Circuito de circulación de agua pura |

| Seguridad y fiabilidad | Evita incrustaciones y bloqueos con agua pura | Intercambiador de calor o enfriador externo |

¡Optimice su proceso de sinterización con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Nuestros sistemas de enfriamiento de agua pura de circulación interna están diseñados para proporcionar una gestión térmica precisa, asegurando que su horno funcione de forma segura y eficiente. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una gama de productos que incluyen hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para analizar cómo podemos mejorar el rendimiento y la fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?