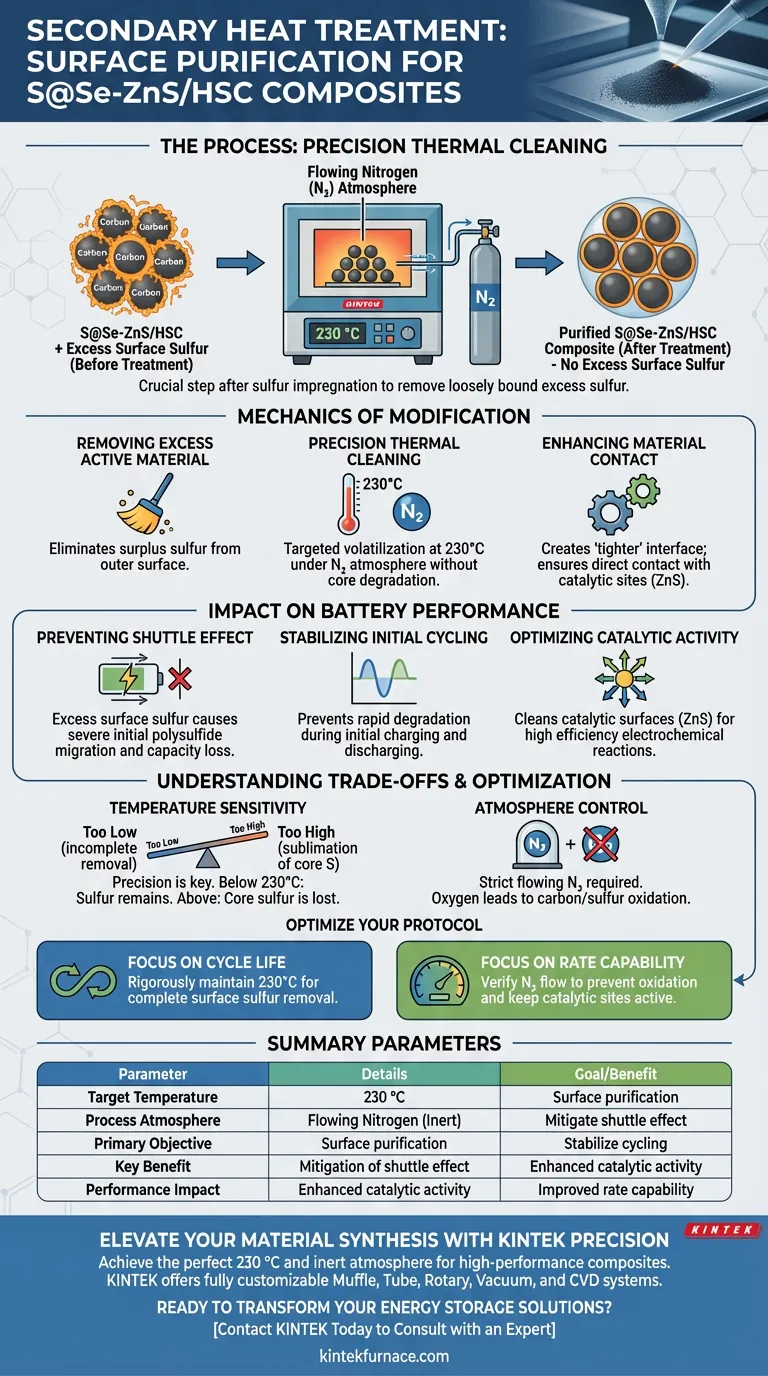

El tratamiento térmico secundario funciona como un paso crítico de purificación de la superficie diseñado para optimizar el rendimiento electroquímico del material compuesto. Después de la impregnación de azufre, este proceso implica calentar el material a 230 °C bajo una atmósfera de nitrógeno en flujo para eliminar el exceso de azufre activo adherido al exterior de las esferas de carbono.

Este tratamiento térmico es esencial para mitigar el "efecto lanzadera". Al eliminar el azufre superficial débilmente unido, el proceso estabiliza el material y asegura un contacto íntimo entre los componentes activos y los sitios catalíticos.

La Mecánica de la Modificación de Superficie

Eliminación del Exceso de Material Activo

El objetivo mecánico principal de este paso es la eliminación del azufre sobrante. Durante la etapa de impregnación anterior, el exceso de azufre activo se adhiere inevitablemente a la superficie exterior de las esferas de carbono.

Limpieza Térmica de Precisión

La temperatura específica de 230 °C se elige para apuntar a este azufre superficial sin degradar el compuesto central. Bajo una atmósfera de nitrógeno en flujo, el material en exceso se volatiliza o se desprende eficazmente.

Mejora del Contacto del Material

La eliminación de la capa de interferencia de azufre superficial crea una interfaz "más ajustada". Esto asegura que los materiales activos estén en contacto físico directo con los sitios catalíticos dentro de la estructura compuesta.

Impacto en el Rendimiento de la Batería

Prevención del Efecto Lanzadera

El "efecto lanzadera" es un modo de falla común en el que los polisulfuros solubles migran dentro de la batería, causando pérdida de capacidad. El exceso de azufre superficial es un contribuyente importante a los severos efectos lanzadera iniciales.

Estabilización del Ciclo Inicial

Al eliminar la fuente principal de polisulfuros solubles antes de que la batería esté siquiera ensamblada, el material se estabiliza. Esto previene la rápida degradación que a menudo se observa durante los ciclos iniciales de carga y descarga.

Optimización de la Actividad Catalítica

Para que los sitios catalíticos (ZnS) funcionen, deben interactuar directamente con los reactivos. El tratamiento térmico limpia las superficies catalíticas, asegurando una alta eficiencia durante las reacciones electroquímicas.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura

La precisión es irrenunciable en este proceso. Si la temperatura desciende significativamente por debajo de los 230 °C, el azufre superficial permanecerá, comprometiendo la estabilidad; si aumenta demasiado, se corre el riesgo de sublimar el azufre esencial almacenado *dentro* de los poros.

Control de Atmósfera

La dependencia de una atmósfera de nitrógeno en flujo añade complejidad al proceso de fabricación. Cualquier introducción de oxígeno durante esta fase calentada podría provocar la oxidación de las esferas de carbono o del azufre, arruinando el compuesto.

Optimización de su Protocolo de Síntesis

Para garantizar un compuesto S@Se-ZnS/HSC de la más alta calidad, alinee su proceso con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Vida Útil del Ciclo: Mantenga rigurosamente el punto de ajuste de 230 °C para garantizar la eliminación completa del azufre superficial, que es el principal impulsor de la disminución temprana de la capacidad.

- Si su enfoque principal es la Capacidad de Velocidad: Verifique la tasa de flujo de la atmósfera de nitrógeno para prevenir la oxidación, asegurando que los sitios catalíticos permanezcan activos para la transferencia iónica rápida.

Este recocido secundario no es simplemente un paso de secado; es la calibración estructural final requerida para transformar una mezcla cruda en un material de almacenamiento de energía estable y de alto rendimiento.

Tabla Resumen:

| Parámetro/Objetivo | Detalles |

|---|---|

| Temperatura Objetivo | 230 °C |

| Atmósfera del Proceso | Nitrógeno en Flujo (Inerte) |

| Objetivo Principal | Purificación de superficie (eliminación de exceso de azufre activo) |

| Beneficio Clave | Mitigación del "efecto lanzadera" y estabilización del ciclo |

| Impacto en el Rendimiento | Mejora de la actividad catalítica y de la capacidad de velocidad |

Eleve la Síntesis de su Material con la Precisión de KINTEK

Lograr el punto de ajuste perfecto de 230 °C y mantener una atmósfera inerte rigurosa es fundamental para los materiales compuestos de alto rendimiento. En KINTEK, entendemos que la precisión es irrenunciable para la investigación de baterías y la ciencia de materiales avanzados.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades de laboratorio únicas. Ya sea que esté escalando la producción de S@Se-ZnS/HSC o refinando protocolos de recocido complejos, nuestros hornos de alta temperatura proporcionan la estabilidad térmica y el control de atmósfera requeridos para eliminar el efecto lanzadera y optimizar la actividad catalítica.

¿Listo para transformar sus mezclas crudas en soluciones de almacenamiento de energía estables y de alto rendimiento?

Contacte a KINTEK Hoy para Consultar con un Experto

Guía Visual

Referencias

- Sainan Luo, Limin Wu. Enhancing Conversion Kinetics through Electron Density Dual‐Regulation of Catalysts and Sulfur toward Room‐/Subzero‐Temperature Na–S Batteries. DOI: 10.1002/advs.202308180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura máxima que puede alcanzar un horno de atmósfera de bajo vacío? Desbloquee soluciones de tratamiento térmico de precisión

- ¿Cuál es el propósito de utilizar un horno de atmósfera a alta temperatura para la limpieza secundaria de fibras de carbono recicladas?

- ¿Por qué se requiere un horno de alta temperatura de laboratorio para los cátodos de ML-MFC? Asegurar una preoxidación estable

- ¿Cuáles son las consecuencias de una atmósfera de horno controlada de manera inadecuada? Evite defectos costosos y riesgos de seguridad

- ¿Qué tipo de bombas se utilizan en los hornos de atmósfera de bajo vacío? Bombas de paletas rotativas para un tratamiento térmico eficiente

- ¿Cuáles son los diferentes tipos de configuraciones de hornos de retorta? Encuentre el ajuste perfecto para su proceso de tratamiento térmico

- ¿Qué características hacen que el horno de atmósfera tipo caja experimental sea fácil de operar? Descubra Controles Intuitivos y Automatización

- ¿Qué es una atmósfera reductora en un horno? Esencial para prevenir la oxidación y mejorar las propiedades del material