El horno mufla de alta temperatura sirve como el recipiente crítico para la calcinación y la cristalización. En el post-tratamiento de los precursores del catalizador NiFe2O4, este equipo proporciona un entorno térmico estable (típicamente entre 475 °C y 650 °C) necesario para impulsar la descomposición química completa. Su función principal es eliminar impurezas residuales, como nitratos o agua, y forzar al material a pasar de un estado amorfo y desordenado a una estructura de espinela altamente cristalina.

El horno mufla facilita un proceso dual: purga el material de residuos volátiles a través del calor y suministra la energía necesaria para la nucleación de cristales, asegurando la formación de una fase NiFe2O4 pura y estable.

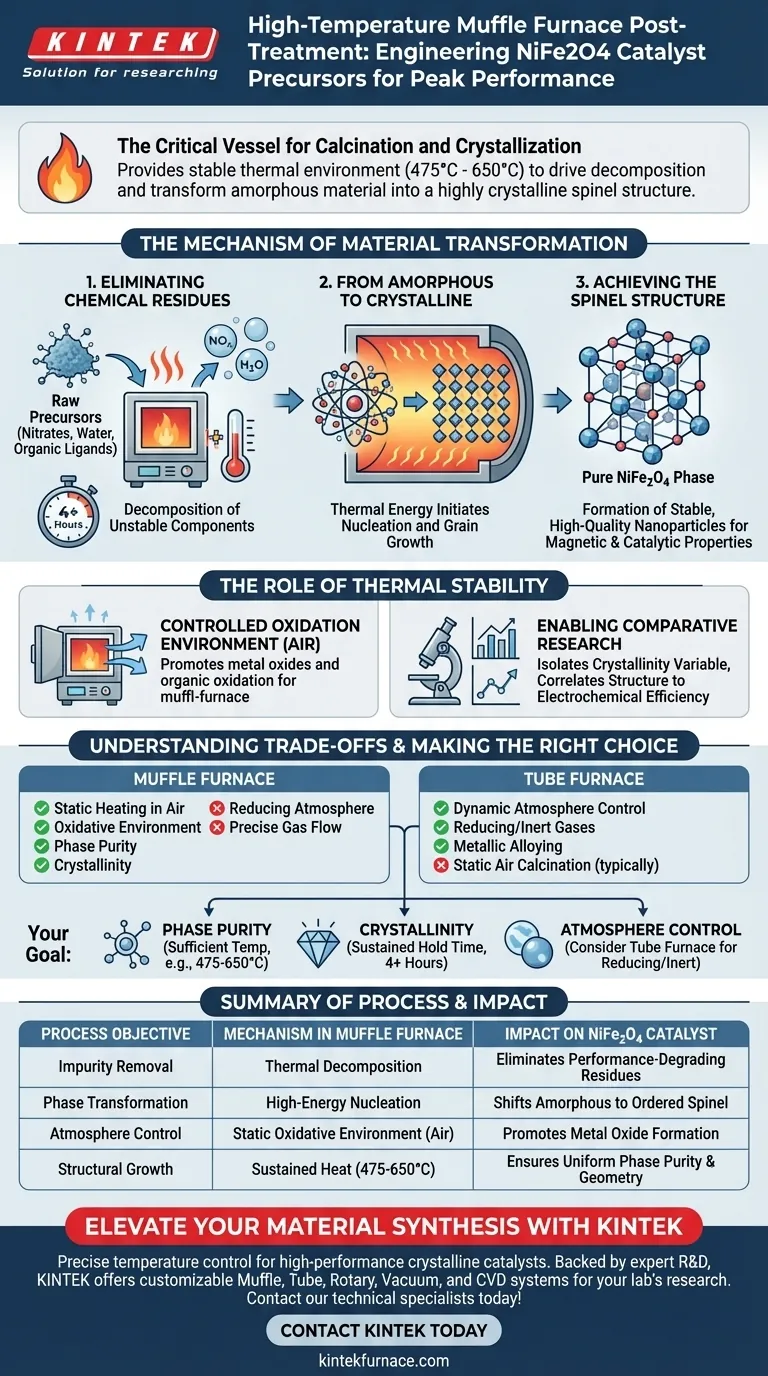

El Mecanismo de Transformación del Material

Eliminación de Residuos Químicos

Los precursores iniciales obtenidos de métodos de síntesis como la pirólisis por aspersión a menudo contienen nitratos residuales, agua o ligandos orgánicos.

Un horno mufla mantiene una alta temperatura durante un período prolongado (por ejemplo, 4 horas), asegurando que estos componentes inestables se descompongan y eliminen por completo.

La falla en la eliminación de estos residuos dejaría impurezas que degradarían el rendimiento electroquímico final del catalizador.

De Amorfo a Cristalino

Los precursores crudos a menudo existen en un estado amorfo, careciendo de una estructura interna definida.

La energía térmica proporcionada por el horno inicia la nucleación, donde los átomos se organizan en un patrón ordenado.

A medida que la calefacción continúa, estos núcleos crecen, transformando el material a granel en una forma cristalina sólida.

Logrando la Estructura de Espinela

Para NiFe2O4, el objetivo específico de este tratamiento térmico es lograr una estructura cristalina cúbica de espinela.

Esta disposición atómica específica es característica de nanopartículas de alta calidad y es esencial para las propiedades magnéticas y catalíticas del material.

El horno mufla asegura que la transformación de fase sea uniforme en toda la muestra.

El Papel de la Estabilidad Térmica

Entorno de Oxidación Controlado

A diferencia de los hornos de tubo que se utilizan a menudo para atmósferas reductoras (eliminación de oxígeno), los hornos mufla se utilizan típicamente para calcinación al aire.

Este entorno promueve la oxidación de las redes de polímeros orgánicos y facilita la formación de óxidos metálicos.

Permite que ocurran las reacciones de difusión necesarias, dopando eficazmente especies de níquel en la red o distribuyéndolas en las superficies de las partículas.

Permitiendo la Investigación Comparativa

La referencia principal destaca que este tratamiento permite estudios comparativos sobre cómo la cristalinidad afecta el rendimiento.

Al controlar estrictamente la temperatura (por ejemplo, a 475 °C), los investigadores pueden aislar la variable de la cristalinidad.

Esta consistencia permite una correlación clara entre el orden estructural del catalizador y su eficiencia electroquímica resultante.

Comprendiendo las Compensaciones

Limitaciones de Atmósfera

Si bien los hornos mufla sobresalen en el calentamiento estático al aire, carecen del control dinámico de atmósfera de un horno de tubo.

Si su síntesis requiere una atmósfera reductora (para eliminar oxígeno) o la introducción de gases inertes para prevenir la oxidación, un horno mufla generalmente no es adecuado.

Los hornos de tubo se prefieren cuando se necesita un flujo de gas preciso para inducir aleaciones metálicas o prevenir la formación de óxidos.

Sensibilidad a la Temperatura

La configuración de temperatura específica es una variable crítica que dicta las propiedades finales del material.

Las temperaturas demasiado bajas pueden resultar en una descomposición incompleta de los nitratos, dejando impurezas.

Por el contrario, las temperaturas significativamente más altas de lo necesario pueden provocar una sinterización excesiva, reduciendo el área superficial de las nanopartículas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su post-tratamiento, alinee su protocolo térmico con los requisitos específicos de su material:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la temperatura sea suficiente (por ejemplo, 475 °C - 650 °C) para descomponer completamente todos los nitratos y precursores volátiles.

- Si su enfoque principal es la Cristalinidad: Priorice un tiempo de mantenimiento sostenido (por ejemplo, 4+ horas) para permitir la nucleación completa y el crecimiento de grano de la estructura de espinela.

- Si su enfoque principal es el Control de Atmósfera: Verifique si el ambiente oxidativo es aceptable; si se requiere una atmósfera reductora, cambie a un horno de tubo.

Dominar el proceso de calcinación no se trata solo de calentar; se trata de diseñar con precisión la estructura atómica de su catalizador para un rendimiento óptimo.

Tabla Resumen:

| Objetivo del Proceso | Mecanismo en Horno Mufla | Impacto en el Catalizador NiFe2O4 |

|---|---|---|

| Eliminación de Impurezas | Descomposición térmica de nitratos y agua | Elimina residuos que degradan el rendimiento electroquímico |

| Transformación de Fase | Nucleación de cristales de alta energía | Cambia el material de un estado amorfo a una estructura de espinela ordenada |

| Control de Atmósfera | Ambiente oxidativo estático (Aire) | Promueve la formación de óxidos metálicos y la oxidación de polímeros orgánicos |

| Crecimiento Estructural | Calor sostenido (475 °C - 650 °C) | Asegura la pureza de fase uniforme y la geometría específica de espinela cúbica |

Mejore la Síntesis de su Material con KINTEK

El control preciso de la temperatura es la diferencia entre un precursor amorfo y un catalizador cristalino de alto rendimiento. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de la investigación de alta temperatura de su laboratorio.

Ya sea que esté diseñando estructuras de espinela NiFe2O4 o desarrollando nanopartículas de próxima generación, nuestros hornos brindan la estabilidad y uniformidad que su trabajo merece. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de procesamiento térmico con nuestros especialistas técnicos!

Guía Visual

Referencias

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno mufla en la carbonización a 600°C de cáscaras de palma? Desbloquee carbón activado de alto rendimiento

- ¿Qué aplicaciones tienen los hornos mufla en la cerámica? Desbloquee la cocción de precisión para obtener resultados superiores

- ¿Cuáles son los requisitos ambientales para el funcionamiento de un horno mufla? Garantice la seguridad y la precisión en su laboratorio

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Qué papel juega un horno de mufla en la industria química analítica? Asegurando un procesamiento de muestras preciso y libre de contaminación

- ¿Cómo se deben manipular los crisoles calentados después de retirarlos del horno? Asegure resultados precisos con un enfriamiento adecuado

- ¿Cuáles son los diferentes tipos de hornos de mufla según los elementos calefactores? Elija el adecuado para su laboratorio

- ¿Cómo se utiliza un horno de mufla en el tratamiento ambiental? Esencial para el análisis de residuos y la incineración a pequeña escala