El propósito principal de usar una atmósfera protectora de Argón (Ar 5.0) durante la fase de enfriamiento es mantener un entorno estrictamente inerte que cree una barrera contra el oxígeno atmosférico. Esto evita que las gotas de hierro metálico recién formadas se reoxiden, lo que de lo contrario anularía la reducción química lograda durante el experimento.

Al excluir el oxígeno mientras la muestra permanece a temperaturas reactivas, el Argón 5.0 "fija" el estado químico del material. Esto asegura que la muestra sólida que usted analiza sea una instantánea real del proceso de reducción a alta temperatura, en lugar de un artefacto de las condiciones de enfriamiento.

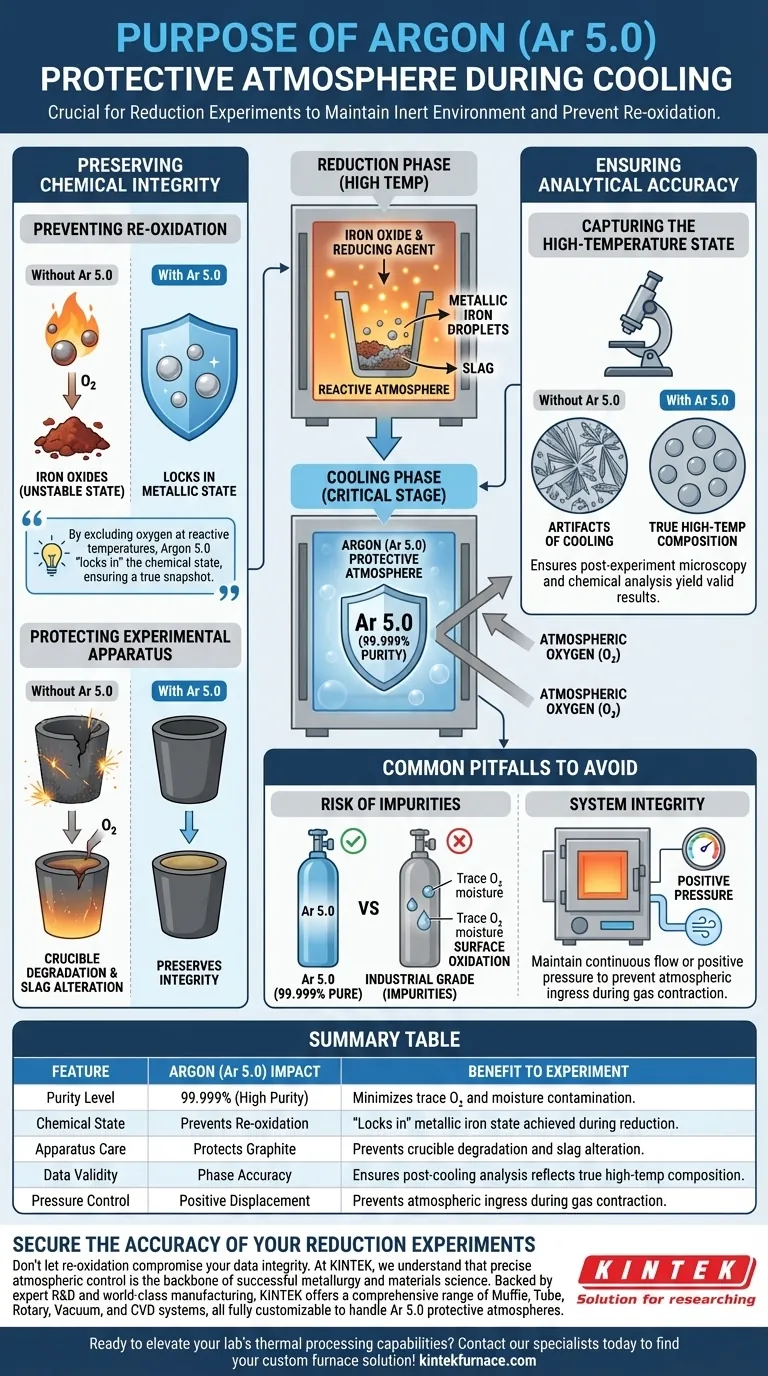

Preservación de la Integridad Química

Para comprender la necesidad del Argón 5.0, se debe reconocer que la actividad química no se detiene inmediatamente cuando se apagan los elementos calefactores.

Prevención de la Reoxidación

Durante la fase de reducción, usted gasta energía para convertir los óxidos de hierro en hierro metálico. Este nuevo estado metálico es altamente inestable en presencia de oxígeno, especialmente a altas temperaturas.

Sin una atmósfera protectora de Argón, el oxígeno atmosférico reaccionaría agresivamente con las gotas de metal caliente. Esta reacción hace que el hierro vuelva a un estado de óxido, lo que hace que los datos de eficiencia de su reducción sean inexactos.

Protección del Aparato Experimental

Los beneficios de una atmósfera inerte se extienden más allá de la muestra misma al equipo que la contiene.

Los crisoles de grafito, comúnmente utilizados en estos experimentos, son muy susceptibles a la oxidación. Si se exponen al aire mientras están calientes, el grafito reaccionará con el oxígeno y se degradará rápidamente.

Además, la composición residual de la escoria puede alterarse por la exposición al aire. El Argón previene estas reacciones secundarias, preservando la integridad tanto del recipiente de contención como de la química de la escoria.

Garantía de Precisión Analítica

El objetivo final de un experimento de reducción suele ser analizar la composición de la fase para comprender lo que ocurrió a las temperaturas máximas.

Captura del Estado a Alta Temperatura

Necesita que sus muestras sólidas representen con precisión la composición de la fase tal como existía al final de la etapa de alta temperatura.

Si la muestra reacciona con el aire durante el enfriamiento, pueden formarse nuevas fases químicas que no existían durante el experimento real. El uso de Argón de alta pureza (99.999%) elimina estas variables, asegurando que su análisis de microscopía y químico post-experimento produzca resultados válidos.

Errores Comunes a Evitar

Si bien el uso de Argón 5.0 es el estándar para datos de alta calidad, existen matices operativos que pueden socavar su efectividad.

El Riesgo de Impurezas

No todo el Argón es igual. La designación específica Ar 5.0 indica una pureza del 99.999%.

El uso de Argón de menor grado (como el de grado industrial) puede introducir cantidades traza de oxígeno o humedad. Incluso estas pequeñas impurezas pueden ser suficientes para causar oxidación superficial en las gotas metálicas o alterar fases de escoria sensibles, comprometiendo la precisión de sus datos.

Integridad del Sistema

Bombear Argón a la cámara solo es efectivo si el sistema está sellado contra la entrada de aire.

Un descuido común es no mantener una presión positiva durante el ciclo de enfriamiento. A medida que el gas dentro del horno se enfría, se contrae; sin un flujo continuo o presión positiva de Argón, el sistema puede aspirar aire exterior, negando la atmósfera protectora.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar Argón de alta pureza es, en última instancia, una decisión sobre la fidelidad de los datos.

- Si su enfoque principal es el análisis de fases preciso: Debe usar Ar 5.0 para prevenir la reoxidación y asegurar que la microestructura refleje el estado a alta temperatura.

- Si su enfoque principal es la longevidad del equipo: Mantener el flujo de Argón hasta que el sistema esté muy por debajo de las temperaturas reactivas es fundamental para prevenir la degradación del crisol de grafito.

Una atmósfera protectora de alta pureza no es solo una medida de seguridad; es un requisito fundamental para validar el éxito de su proceso de reducción.

Tabla Resumen:

| Característica | Impacto del Argón (Ar 5.0) | Beneficio para el Experimento |

|---|---|---|

| Nivel de Pureza | 99.999% (Alta Pureza) | Minimiza la contaminación por trazas de oxígeno y humedad. |

| Estado Químico | Previene la Reoxidación | "Fija" el estado del hierro metálico logrado durante la reducción. |

| Cuidado del Aparato | Protege el Grafito | Previene la degradación del crisol y la alteración de la escoria a altas temperaturas. |

| Validez de Datos | Precisión de Fases | Asegura que el análisis post-enfriamiento refleje la composición real a alta temperatura. |

| Control de Presión | Desplazamiento Positivo | Previene la entrada atmosférica durante la contracción del gas. |

Asegure la Precisión de sus Experimentos de Reducción

No permita que la reoxidación comprometa la integridad de sus datos. En KINTEK, entendemos que el control atmosférico preciso es la columna vertebral de la metalurgia y la ciencia de materiales exitosas.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura de laboratorio. Todos nuestros sistemas son totalmente personalizables para manejar atmósferas protectoras de Ar 5.0, asegurando que sus procesos de reducción de alta pureza permanezcan sin contaminar de principio a fin.

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio? ¡Contacte a nuestros especialistas hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las aplicaciones típicas de los hornos de secado? Usos esenciales en laboratorios e industria

- ¿Cómo contribuye el ALD de Li2CO3 al rendimiento de las películas delgadas de NMC? Restaure la capacidad de la batería con precisión

- ¿Por qué se requiere un horno de secado por explosión para el pretratamiento de pellets de cromita? Evitar fallos estructurales y grietas por vapor

- ¿Cómo afecta la optimización del flujo másico de gas combustible a la eficiencia térmica de un horno industrial? Maximizar la retención de calor

- ¿Cuáles son las funciones específicas de una mezcla de gas H2/Ar al 5% en flujo? Reducción Térmica Maestra de Nanopartículas

- ¿Cuál es el propósito específico del pretratamiento del hexahidrato de cloruro de terbio? Garantizar la pureza en la síntesis de Cs3Cu2I5:Tb

- ¿Cuál es la importancia de las trampas de frío y los sistemas de recuperación de bombas en VTD? Mejora la seguridad y el reciclaje de materiales

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de NiWO4/GO? Domina la síntesis de compuestos de alto rendimiento