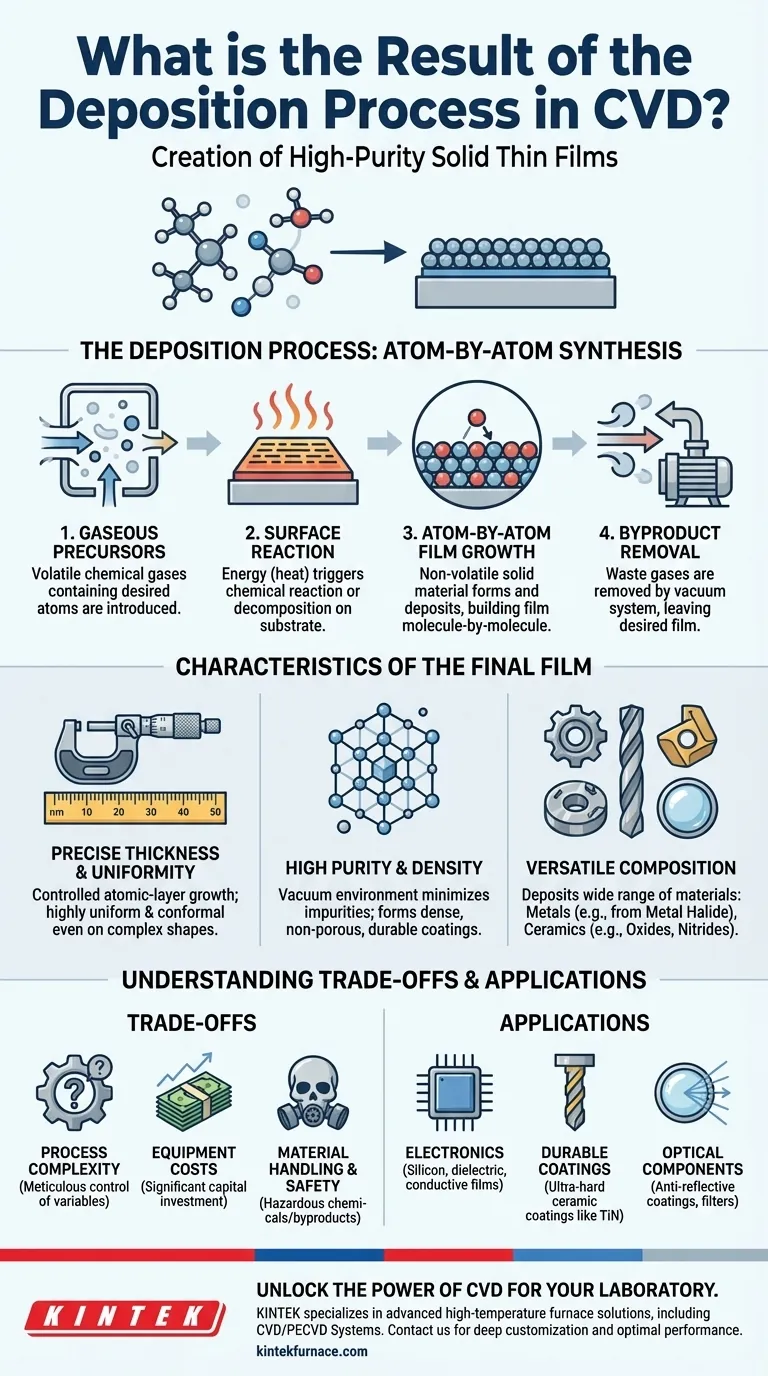

El resultado del proceso de Deposición Química de Vapor (CVD) es la formación de una película delgada o recubrimiento sólido de alta pureza en la superficie de un material de sustrato. Esta nueva capa se construye átomo por átomo o molécula por molécula a partir de productos químicos precursores gaseosos que reaccionan o se descomponen, creando una capa de material duradera y altamente controlada unida químicamente a la superficie.

El CVD no se trata simplemente de añadir una capa; es un proceso de ingeniería preciso para crear un material sólido funcional con propiedades específicas y controlables. El resultado principal es una película delgada cuya calidad, espesor y composición química se determinan meticulosamente por las condiciones del proceso.

Cómo funciona fundamentalmente la deposición

La creación de una película delgada mediante CVD es un proceso controlado y de varios pasos que transforma el gas en un sólido. Es fundamentalmente un proceso de síntesis directamente sobre una superficie.

El papel de los precursores gaseosos

El proceso comienza con uno o más gases químicos volátiles, conocidos como precursores, que contienen los átomos que se desean depositar. Estos gases se introducen en una cámara de vacío que contiene el objeto a recubrir, llamado sustrato.

La reacción química en la superficie

Se aplica energía, típicamente en forma de alto calor, al sustrato. Esta energía hace que los gases precursores sufran una reacción química o se descompongan directamente sobre la superficie caliente del sustrato.

Crecimiento de la película átomo por átomo

Esta reacción conduce a la formación de una nueva sustancia sólida no volátil. Este material sólido se deposita sobre el sustrato, formando una película molécula por molécula o átomo por átomo.

La creación de subproductos

Las reacciones químicas también producen otras sustancias gaseosas volátiles, conocidas como subproductos. Estos gases residuales se eliminan de la cámara mediante el sistema de vacío, dejando solo la película sólida deseada.

Características de la película final

El resultado de este proceso altamente controlado es una película con características distintas y valiosas que son difíciles de lograr con otros métodos de recubrimiento como la pintura o la galvanoplastia.

Espesor y uniformidad precisos

Dado que la película crece una capa atómica a la vez, su espesor puede controlarse con una precisión extrema, a menudo hasta la escala nanométrica. La naturaleza gaseosa de los precursores les permite alcanzar todas las partes de un sustrato, lo que resulta en un recubrimiento altamente uniforme y conformal, incluso en formas complejas.

Alta pureza y densidad

El ambiente de vacío minimiza la incorporación de impurezas en la película. El proceso de reacción química tiende a formar recubrimientos densos y no porosos, lo que da como resultado un material de alta pureza y duradero.

Composición de material versátil

El CVD es increíblemente versátil. Al elegir diferentes gases precursores, se puede depositar una amplia gama de materiales. Por ejemplo:

- Metales: Un gas de haluro metálico puede descomponerse para formar una película de metal puro (

Haluro metálico (g) → Metal (s) + Subproducto (g)). - Cerámicas: Un gas de haluro metálico se puede combinar con una fuente de oxígeno o nitrógeno para formar un recubrimiento cerámico duro como un óxido o nitruro.

Comprendiendo las ventajas y desventajas

Aunque es potente, la precisión del CVD conlleva complejidades y consideraciones inherentes que son fundamentales para comprender.

Complejidad del proceso

Lograr una película de alta calidad requiere un control meticuloso sobre numerosas variables. La temperatura, la presión, los caudales de gas y la química de los precursores deben gestionarse con precisión, lo que convierte el desarrollo del proceso en una tarea compleja.

Costos del equipo

Los sistemas CVD implican cámaras de vacío, elementos calefactores de alta temperatura y sofisticados sistemas de manejo de gases. Este equipo especializado representa una importante inversión de capital.

Manejo de materiales y seguridad

Muchos productos químicos precursores utilizados en CVD son altamente tóxicos, inflamables o corrosivos. Los subproductos del proceso también pueden ser peligrosos, lo que requiere estrictos protocolos de seguridad y sistemas de gestión de escapes.

Aplicación de CVD para su objetivo de material

La decisión de utilizar CVD está impulsada por las propiedades funcionales específicas que necesita para diseñar en una superficie.

- Si su enfoque principal es crear materiales electrónicos de alta pureza: el CVD es el estándar de la industria para depositar las películas de silicio, dieléctricas y conductoras que forman la base de los microchips.

- Si su enfoque principal es mejorar la durabilidad de la superficie: el CVD se utiliza para aplicar recubrimientos cerámicos ultraduros (como el nitruro de titanio) a herramientas de corte, prolongando su vida útil y mejorando el rendimiento.

- Si su enfoque principal es fabricar componentes ópticos avanzados: el control preciso del espesor que ofrece el CVD es esencial para crear recubrimientos antirreflectantes y filtros ópticos complejos.

En última instancia, comprender el resultado del CVD es comprender su poder para diseñar la superficie de un material desde los átomos.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Formación de película | Película o recubrimiento delgado sólido de alta pureza sobre el sustrato |

| Proceso de crecimiento | Átomo por átomo o molécula por molécula a partir de precursores gaseosos |

| Propiedades clave | Espesor preciso, uniformidad, alta pureza, densidad y composición versátil |

| Aplicaciones comunes | Electrónica, recubrimientos duraderos, componentes ópticos |

Libere el poder del CVD para su laboratorio

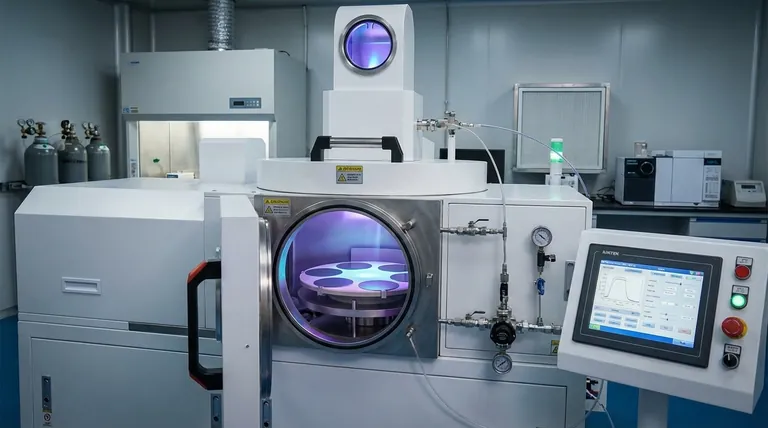

En KINTEK, nos especializamos en ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, garantiza una deposición de película delgada precisa y confiable. Ya sea que esté mejorando la durabilidad de la superficie, fabricando materiales electrónicos o desarrollando componentes ópticos, nuestra sólida capacidad de personalización profunda garantiza un rendimiento y una eficiencia óptimos.

¿Listo para elevar su investigación y producción? Contáctenos hoy para discutir cómo KINTEK puede apoyar sus objetivos con tecnología de vanguardia y soluciones expertas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura